25T型空调客车DC600V DC110V8kW充电系统应用研究

1 引言

DC600V/DC110V8kW充电系统是为DC600V供电系统的25T型客车设计的专用系统,该充电系统由1个8 kW充电器模块和1个3.5 kV·A单相逆变器模块组成,为铁路空调客车蓄电池提供浮充电源。同时向其他直流负载供电,供蓄电池充电及照明控制等系统使用。

2 系统组成

该25T型空调客车DC600V/DCI110V 8 kW充电系统是由单机和机柜两大部分组成,其中,单机部分主要有主电路和控制电路;机柜部分包括对外进线端子、输入输出回路熔断器和控制用的空气开关等。

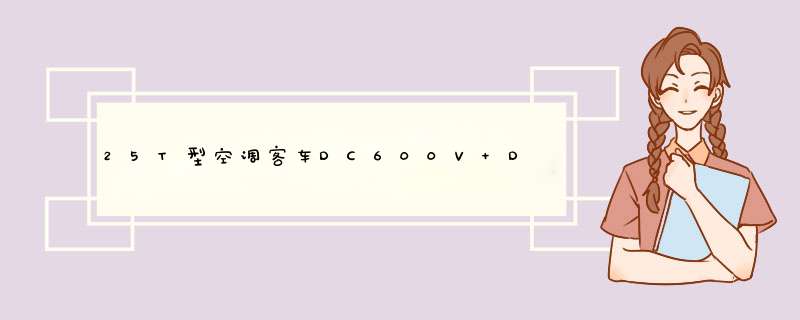

2.1 PWM高频桥式逆变主电路分析及实现

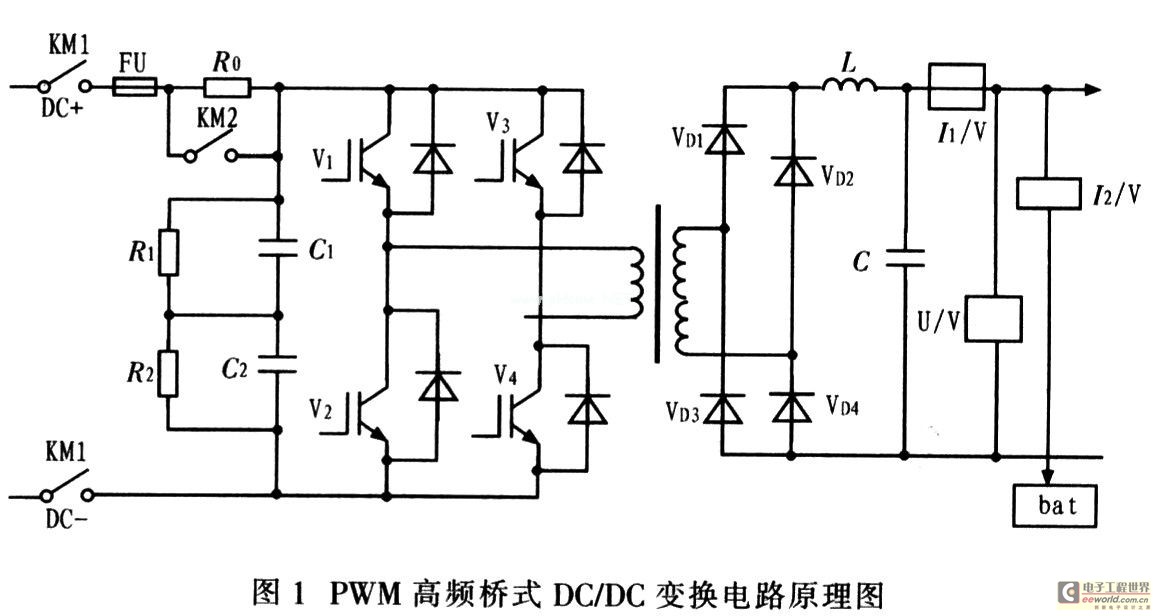

DC600V/DC110V 8 kW充电系统输入电压为DC600 V,功率为8 kW,采用适应高压变换的桥式整流电路和大功率DC/DC变换电路,图1为系统PWM高频桥式DC/DC变换的电路原理图。整个系统由输入隔离、滤波和缓冲电路组成。逆变桥由4只IGBT组成,高频变压器传输功率,变压器输出经高频整流和滤波后,供给直流负载和蓄电池。图2为由V1-V4构成DC/DC变换的主电路的控制逻辑和变压器原副边电压逻辑波形图:t1-t2区间内,V1和V4导通,变压器原边电压为正相电压;t3~t4区间内,V2和V3导通,变压器原边电压为反相电压。

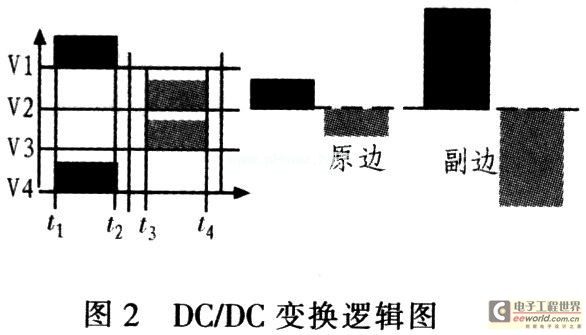

图3为25T型空调客车DC600V/DC110V充电系统主电路。分析图2、图3可知,开关元件IGBT功率模块(V1、V2)高频变压器的初级经隔离直流电容C8和电感L2接电桥的对角线。变压器次级接全波整流器(V56)和滤波器L3、C9、C10输出119~123 V直流电。主控制电路使用移相控制集成电路,UC3875(UC2875)为控制器件,输出两组(A-B,C-D)180°互补且滞后、时间可调的IGBT栅极触发信号。进一步分析可知,系统在t2~t3区间内所有IGBT都不导通,这段时间称为“死区”,以防止上下桥臂的两只IGBT同时导通而造成桥臂“贯通”短路。

系统在设计时考虑充电器用的IGBT一般采用双单元,即在一个模块集成上下桥臂两个IGBT,电路结构虽然简单,但由于IGBT作频率很高,一般均在20 kHz左右,因此其开关损耗大,散热困难。为解决高频的开关损耗问题,系统采用移相技术实现IGBT的准软开关控制。移相软开关电路具有工作频率不变、控制简单、效率高、干扰小等优点。移相控制原理:利用变压器漏感和IGBT结间的电容谐振,漏感LK储能向电容C释放过程中,使电容C的电压逐步下降到0,二极管VD导通,创造0电压开关(ZVS)条件,电路中其他电感、电容元件是为获得可靠的零电压开关而设置的。电桥左右两个桥臂的上下两个开关管(V1和V2,V3和V4)施以180°互补的驱动信号,上下两管180°互补导通。除上下两管导通的死区外,电路中总有两个开关管同时导通,共有4种导通组合,即V1和V4,V4和V2,V2和V3,V3和V1,并按此顺序周而复始。其中V1和V4,V2和V3组合导通(即对角线导通)时,全桥电路给出能量,而V3和V1,V4合V2组合导通(即上桥臂两管或下桥臂两管同时导通)时,全桥电路处于续流状态不输出能量。调节这两种组合的时间比例,即移相角,变压器得到一个交变的PWM电压,从而调整输出电压、电流。

2.2 DC/DC变换的功能与特点

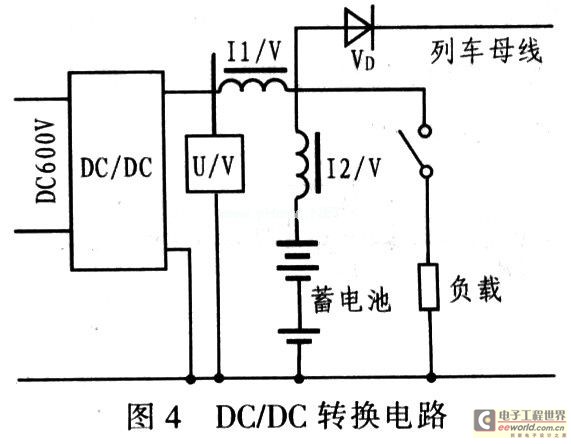

为了减小充电器的体积和防止高压窜入低压系统,系统采用高频绝缘式DC/DC变换器,图4为其电路图。

DC/DC充电器用于将输入的DC 600 V变换成适合蓄电池充电和直流负载使用的DC110V,并在输入电压和负载变化时,保持输出稳定即实现稳压功能。DC/DC充电器的输入保护和工作原理与逆变器相同,通过IGBT桥式逆变电路将DC600V电压变换成占空比可调的高频方波电压。占空比是指一个半波内,驱动IGBT的脉冲宽度占整个半波周期的比例。为了调整输出电压,占空比是可变的,属于脉冲宽度可调模式即PWM方式。

该控制方式下,脉冲的幅值不变,当负载发生变化时,通过改变脉冲的宽度来保证输出电压的稳定;如果输入电压发生变化,也可通过改变脉冲宽度保证输出稳定。经变压器隔离后整流滤波成DC 110 V电压;对部分兼容供电25T型铁路客车则是先将AC 380 V整流变成DC 540 V,然后采取与DC 600 V相同的DC/DC变换。由VD1~VD4 4只高频快速二极管组成的整流电路对变压器副边输出的脉冲电压整流,并由电抗器L和电容C滤波。

由于高频整流除要求较小的通态压降以减小导通损耗外,还要求具有快速的导通和关断能力,以减小开关损耗,因为在高频条件下,二极管的导通和反向恢复时间所引起的损耗在总损耗中占有明显比例。

DCfDC变换的特点:采用电压电流双闭环控制实现蓄电池恒流定压充电;采用软开关技术减小IGBT高频开关损耗,效率达92%;采用先进的非晶态铁芯制造变压器和电抗器,减小充电器体积;IGBT的开关频率达20 kHz以上,避开音频区域,减小充电器的电磁噪音;蓄电池充电采用温度补偿措施;充电器具有故障诊断和通信功能,控制柜触摸屏可显示充电器的运行参数和故障信息。

3 系统的工作过程

3.1 基本工作原理例

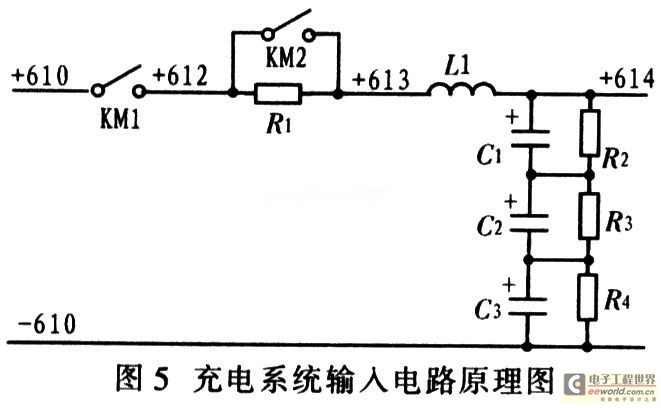

图5为充电系统的输入电路原理图。工作过程:DC 600 V输入+610 V、-610 V,经熔断器、接触器KM1、KM2,充电电阻R1、输入滤波电感L1、输入滤波电容C1、C2、C3进入充电器。当母线电压达到500 V时,KM1吸合,通过R1给电容C1、C2、C3充电,当电容上电压充满时,KM2吸合,经输入滤波电感L1和输入滤波电容C1、C2、C3进行LC滤波后得到较平滑的直流电压,再送入DC 600 V/DC 110 V直一交一直变换环节进行变换。R1和KM2组成软启动电路,当输入电源突增时,为了避免对输入滤波电容C1、C2、C3直接充电,DC 600 V输入须经金属膜电阻R1限流,当输入电容充满后,控制接触器KM2吸合,再正常变换。当充电器出现故障时,断开KM1使充电器和DC 600 V输入断开。

为减小充电器启动工作的冲击,充电器IGBT的驱动脉冲在启动时也采用软启动方式,即脉冲宽度逐渐增加,输出电压逐渐升高,当升高到一定值时,电压反馈或电流反馈起作用。

系统具有限流定压充电功能,由于25T型客车采用碱性中倍率电池,碱性电池充电的要求应符合马氏曲线,即蓄电池在电压低时采取恒流充电方式,当电压充到一定程度时采取恒压浮充方式。根据铁道部统一要求,限流充电值为(1+10%)×25 A,25T型客车用蓄电池为120 A h,5 h放电电流为24 A,因此恒流充电电流限制在(1+10%)×25 A,碱性中倍率电池浮充的终止电压为1.5 V,25T型客车蓄电池共有80节,充电电压应为120 V,考虑到大多数低压电器线圈电压上限值为(1+10%)×110 V,即121 V,因此充电电压可能偏低.运用中可适当减少1~2节蓄电池。

充电器的输出电流分3部分,一部分向本车蓄电池充电,另一部分供给本车照明、控制等负载,还有一部分通过二极管向列车母线供电。

电流传感器I1/V是测量充电器输出总电流的传感器,当充电器的输出电流超过其允许电流70 A时,控制IGBT的驱动脉冲变窄,使输出电压降低,输出电压降低后充电器不会向其他客车输出电流,同时可减小蓄电池电流,降低总输出电流。由于全列蓄电池、充电器通过二极管并联,因此各客车充电器的输出电压应尽可能保持一致。

3.2 系统的工作过程

系统只有在接线准确无误,控制电源正常,DC 600 V供电正常的情况下才能正常工作。系统在接通控制电源后,即开始进行各个状态的检测。如果只接通控制电源,无DC 600 V输入时,该电源系统将循环检测和显示电池电压及其放电电流,并指示输入电压和电池电压状态(欠压或正常),同时和网关通信,将相应信息传给PLC;如果接通控制电源和输入电源电压为DC 600 V时,变换器开始工作,监控系统同时循环检测并显示电源系统的输出电压、负载电流、充电电流及变换器工作状态,同时和网关通信并将相应信息传给PLC。

3.3 系统的基本保护功能

为了使系统高效工作,该系统设计输人欠压保护,输出过载保护,输入尖峰过压保护,输出过流及短路保护,输入均值过压保护,输出欠压保护,输出峰值过压保护,散热器超温热保护,输出均值过压保护和功率开关管过流保护等保护电路。另外,系统在安装或更换电池前,首先应先确认极性正确再接线。

4 结束语

与同等功率的传统电源相比,该系统具有以下特点:体积小、重量轻;效率高;可靠性高;对负载的供电质量高:使用、维修方便;采用输入、输出LC滤波电路以及软启动,对供电电网干扰小、输出电压纹波较小,抗干扰能力强。该充电系统已达到国内先进水平。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)