传统的方法是在计算机中利用软件实现图像处理系统,这是一个相对耗时的过程,而且对于处理速度要求很高的检测系统来说,用这种方法也会逐渐不能满足现代化大生产的高速生产节拍要求,给视觉检测实现100%在线检测方面带来了局限性。FPGA器件的可编程片上系统(SOPC)在设计的灵活性、功能的可裁剪性和软硬件的可编程性上具有良好的集成度和成本较低等特点,为图像处理系统带来了新的解决方案,并具有极大的灵活性。目前并行处理是解决系统实时性问题的有效方法。

l系统硬件的实现

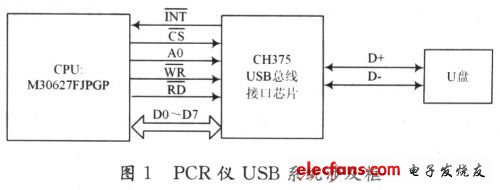

设计采用FPGA芯片EP2C35F6726C,利用SOPC技术设计实现一个能检测PET瓶缺陷的系统。即针对PET瓶灌装后高盖、歪盖等缺陷情况进行快速检测判别,以确定并报警剔除不合格产品。系统主要由图像采集模块、FPGA图像处理模块、图像显示模块和判别模块四部分组成。系统硬件平台如图1所示。

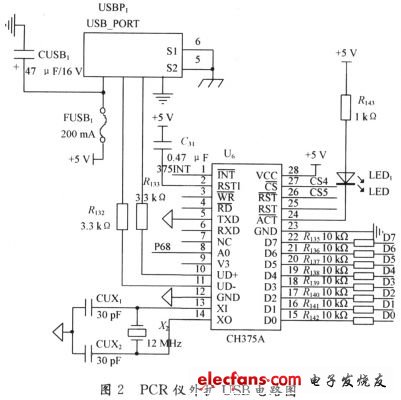

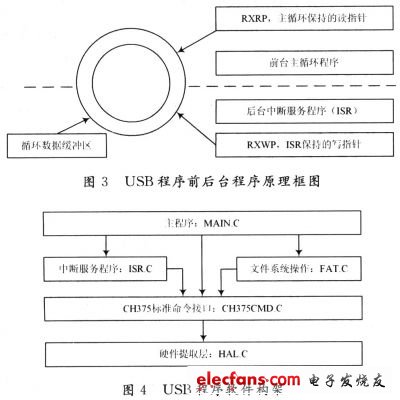

在生产线上待检测产品经过传送带输送到达指定位置时,光电传感器产生感应信号,传送带停止一段时间,系统开始进行PET瓶缺陷检测。按下按键后由图像采集模块(TRDB-DC2)采集图像数据,通过硬件器件,将数据RAW转换成RGB格式,再进行图像预处理,并在SDRAM中保存相应的数据,以利于进行后期图像处理,同时也可以通过 *** 作相应按键在VGA上实时显示出该图像。系统在FPGA芯片EP2C35F6726C上配置的NIOSⅡ软核处理器作为控制核心,并在Avalon总线上挂接相应的接口模块和用户自定义逻辑模块,与FPGA的外围单元共同完成系统后期的图像处理、实时显示剔除 *** 作等功能。系统硬件设计框如图2所示。整个设计采用自上而下的设计方法,在SOPCBuilder中搭建系统硬件模块。将所需的各功能模块通过Avalon总线集成。SOPCBuilder具有强大的系统集成特性,充分利用现有的IP,大大缩短了设计周期,在很短的时间内就可以构建一个稳定的系统,进而基于硬件完成系统中各模块的软件设计,最后集合成系统,如图3所示。

在各模块中主要介绍以下几个模块:

(1)图像采集模块。图像采集采用的是TRDB-DC2模块。该模块由1片高像素的CMOS图像传感芯片和1个聚焦镜头组成。图像采集通过CMOSSen-sor采集图像后,再由I2C总线对图像传感器进行配置,然后再根据图像传感器的时序特性来读取采集到的图像点阵。由于采集到的图像点阵是:Bayer色彩空间,因而还要由相应的算法将其转换为RGB色彩空间,再把图像点阵数据存入SDRAM,而VGA显示部分则从SDRAM中读取数据来显示。SDRAM控制器采用双口SDRAM控制方法。图像处理部分也可以从SDRAM中读取数据来处理。其硬件模块如图4所示。

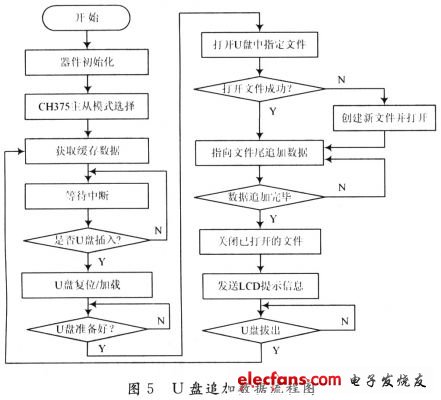

(2)图像预处理模块。从SDRAM中读取数据,采用硬件语言对图像预处理实现图像的灰度变化、阈值分割和二值化处理。其硬件模块图如图5所示。

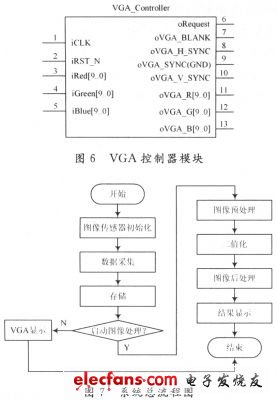

(3)VGA硬件模块。VGA控制器外接一个存储器,以保存当前显示的数据。控制器根据不同时刻在VGA上显示的像素位置,计算出存储器中当前数据存放的地址,并输出存储器地址(oAddress信号)。外接存储器控制器从该地址中读取数据,返回给VGA控制器(iRed,iGreen,iBlue)。VGA控制器将显示数据输出到D/A转换器上。依据其水平与垂直时序设计的VGA控制器如图6所示。通过VGAcontroller器件,可以实时将图像直接显示在VGA上。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)