PCB制作需要考虑PCB尺寸、PCB外形、夹持边、MARK点等方面。在某些PCB设计中,由于未充分考虑自动化加工生产阶段的实际要求,导致生产出的PCB无法立即投入自动化贴片机进行贴片生产加工,而是需要制作额外工装等方法处理才能进行自动化生产,甚至有些PCB设计根本无法进行自动化生产,只能手工进行焊接,这样不仅会导致整个产品工期延长,而且人力成本也会增大。

一、PCB尺寸

现有的贴片机设备对PCB尺寸有一定的要求,最大尺寸460mm×460mm,最小尺寸50mm×50mm。尺寸过大或过小都无法放入贴片机设备进行正常的贴片加工,需要手动进行贴片,不仅增加人工成本,而且生产周期无法控制。因此,在进行PCB设计过程中要充分考虑后期自动化贴片生产对PCB尺寸的要求,将PCB尺寸设计在有效的范围内,如果PCB尺寸过小,需要在PCB设计过程中采用拼版的方法,将其设计在有效的范围内。

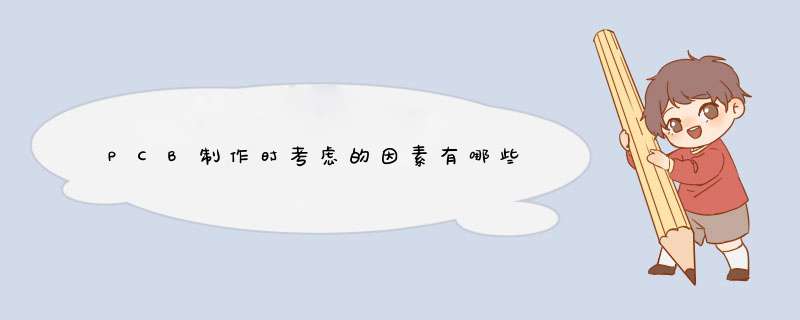

图1为采用EDА软件进行PCB拼版后的效果。此板卡为3×2拼版,其中方块区域为单板尺寸35mm×30mm,单板与单板间采用V-CUT工艺进行连接,蓝色区域为拼版后的尺寸70mm×60mm,由图可知,进行拼版后的PCB尺寸满足自动化贴片机进行贴装生产的要求。

二、PCB外形

现有的贴片机设备对PCB的形状也有一定的要求,要求PCB为规则矩形,长宽比例4:3或5:4为最佳。如果PCB是非规则图形,需要在进行自动化贴片生产之前制作辅助的工装,这样就使得生产成本增加。为避免这种情况发生,将PCB设计为规则形状,满足贴片生产要求。但是在某些产品中,由于结构空间等的限制,要求最终的PCB形状为不规则形状,因此在PCB设计后期使用邮票孔+桥连的形式增加工艺边,在完成自动化贴片之后可将增加的部分从PCB上去除。这样既不影响自动化贴装的要求,又满足了结构空间的要求。

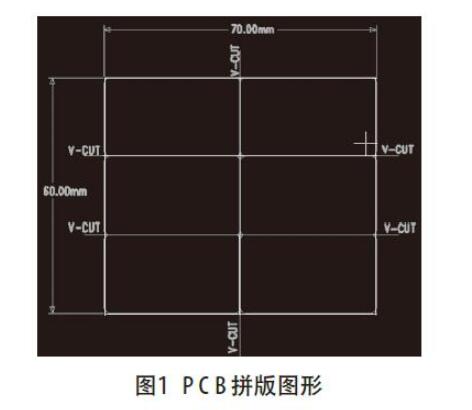

图2为采用EDА工具将不规则PCB增加工艺边后的效果图。此板卡尺寸75mm×48mm,其中方块区域表示实际需要的PCB尺寸,右上角方块区域为采用邮票孔+桥连工艺增加的工艺边,大小为40mm×9mm。

三、夹持边

为了满足自动化流水线生产的要求,PCB上必须布置有用于自动化生产的夹持边,用于固定PCB。

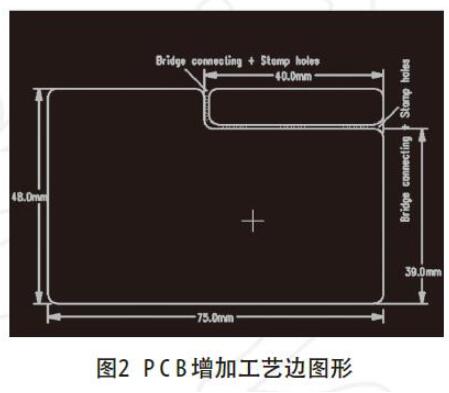

PCB在设计过程中需要在板子的夹持边上预留5mm宽度的禁止布放区,该区域正反面禁止布放贴装元件,最好也不要布线。通常将印制板的两条长边作为夹持边,对于短边与长边之比大于80%的印制板,也可用短边作夹持边。夹持边只是为了辅助生产在PCB边缘增加的部分,在完成生产后可以去除。夹持边不需要成对增加,只需对不满足5mm夹持宽度要求的板边增加。图3为在PCB两个长边增加夹持边的示意图。

四、光学定位点

对于有贴装元件的PCB,还要注意光学定位点的添加,光学定位点又叫mark点,为装配工艺中的所有步骤提供共同的可参考点,保证装配使用的每个设备能精确的定位元件的位置。mark点是SМТ生产的基准点,因此mark点是自动化加工生产所必须的。

元件的光学定位标志需要两个,但PCB的光学定位标志需要三个,最好放置在板子边缘,尽量覆盖所有的贴片元件,mark点的中心距离板边至少5mm。对角上的两个mark点要摆放在中心不对称的位置。如果是双面都有贴装元件,则每一面都应该布放有光学定位标志。如果器件排布密集,无法在PCB上布放mark点,可将mark点放置在工艺边上。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)