1 引言

车辆的系统散热性是衡量其先进性的一个重要标志,因为车辆的各个部件和系统都存在一个最佳的工作温度区间,在此温度范围内零部件的各项性能指标才能得以保证。目前,我国车辆系统的研制已进入自行研制、自主创新的发展阶段,由于缺乏实车试验测试条件,加上车辆工作环境的复杂性,导致有效的实车试验数据严重缺乏,试验周期长,数据可复现性差,无法向工程设计部门提供准确有效的实车试验数据,严重影响车辆总体技术的进一步发展。因此,本文着重于在不改变车辆现有结构和性能的前提下,采用单片机控制系统、传感器技术、数据存储技术、实时时钟技术,研制一套能实时检测和记录车辆散热系统动态参数的电子电路。

2 系统总体构架设计

该散热系统参数测试电路由上位微型计算机和下位单片机控制系统组成。图1是车辆散热系统参数测点示意图。该车辆散热系统参数测试电路的主要功能和技术指标为:(1)能够同时对温度、压力、流量共计11路数据进行检测;(2)利用从机白带的10位A/D转换器进行数模转换,满足系统分辨率的要求,基于先转换后传输的理念克服了模拟信号在长线传输中易受到干扰的缺点;(3)使用RS485和USB串行总线传输,实现主从机间的多机通信及和上位机间的通信,且具有传输速度快、抗干扰能力强的特点;(4)使用大容量数据存储器以满足长时间大容量数据的存储需求。

3 测试系统电路设计

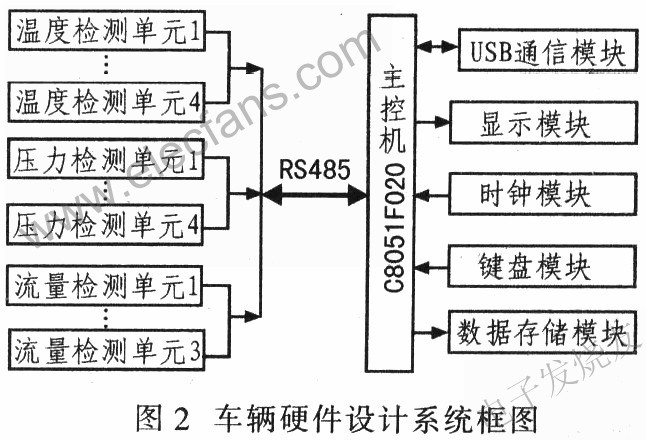

该系统主要由数据采集、液晶显示、键盘、存储、RS-485通信、USB通信等电路组成。图2是系统电路设计框图。

3.1 主控制单元电路设计

在系统电路设计中,采用C8051F系列单片机作为系统的控制器件。该单片机具有高速的指令执行速度,同时将A/D转换、交叉开关等复杂的外围功能部件集成到单片机内部,简化了电路,提高了系统设计的可靠性。

键盘模块使系统具有手动独立控制能力,该模块的设计采用4×4非编阵列式键盘实现确认、停止、清除、复位、通信、存储、时间设置等功能。按钮的行、列线分别接到MCU的P6端口,采用“行扫描法”来确定键盘上具体哪一个键被按下。显示器选用点阵式液晶显示模块FM12864F,用于显示各通道数据、当前时间等,以便增强人机交互效果。采用串行时钟DS1302进行时钟设计,在电路中我们用P0口的P0.5、P0.6、P0.7分别作为时钟器件的串行时钟线、数据线、复位线,将Vcc2连接到备份电源,以便在掉电的情况下能保存时间信息,这种记录方便对长时间的连续测试系统结果的分析以及对查找异常数据出现的原因有着重要意义。

3.2 数据采集单元设计

数据采集单元采集车辆散热系统的温度、压力、流量。

(1)温度信号的采集 采用铂电阻PT100来实现温度信号的采集,测温电路如图3所示。采用R13、R14、VR2、PT100构成测量电桥,当PT100的电阻值和VR2的电阻值不等时,电桥输出一个毫伏级的压差信号,经LM324放大后,接入从控机的模拟输入通道AIN2进行A/D转换。

(2)流量信号的采集 采用超声波多普勒流量计检测流量信号。测量中超声波发射器为一同定声源,当超声波发射器所发射的固定频率的超声波入射到这些固体颗粒时,被反射到接收器的超声波频率就会与发射频率之间有一个差值,该频率差就是由于流体中固体颗粒运动而产生的多普勒频移.由于这个频移量正比于流体流速,所以测量此频差就可以求得流速,进而求出流体流量。

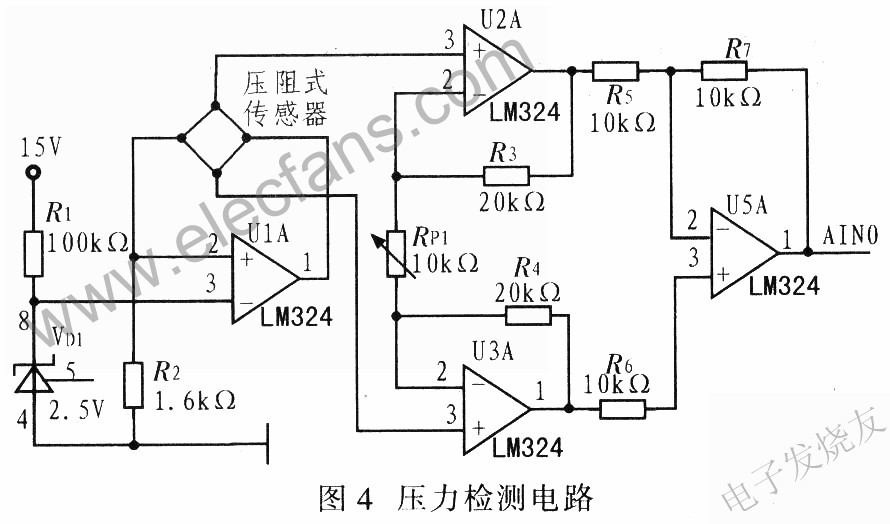

(3)压力信号的采集 采用压阻式传感器来实现对压力信号的检测,测压电路如图4所示。在系统电路设计中,VD1采用LM385,其稳定电压为2.5 V,为传感器提供1.5 mA恒流源的基准电压。U2与U3构成差动输入与差动输出的放大电路,通过U5变换为对地的单端信号输出,该输出信号接入C8051F012的模拟输入通道AINO进行A/D转换。

3.3 外围电路的设计

外围电路主要配合控制器完成车辆散热系统参数测试,主要由存储、RS485通信、USB通信等电路组成。

3.3.1 数据存储电路的设计

由图2可知,需要测量散热系统的温度、压力、流量参数,共11路。根据设计要求,每隔0.5 s对这11路参数采集一次,连续采集2 h。如果采用10位的A/D转换器,需存储器的容量为309.375 K字节。因此选取容量为8 Mbit的AT45DB081作为大容量存储器,把车辆在相当长时期内运行数据作为历史数据存储。图5为存储器接口电路,图中将C8051F020的 P0.2、P0.3和P0.4引脚通过交叉开关配置为SPI的CLK、MISO和MOSI信号线,分别与AT45DB081的时钟、串行输出和串行输入引脚相连。将P3.0、P3.1和P3.2分别与AT45DB081的片选、复位和忙闲引脚状态相连。

3.3.2 通信电路的设计

(1)RS-485通信接口电路在测试电路中,主控机发送命令,从控机接收命令并执行相应的 *** 作。因此采用RS-485通信协议来实现主从机间的多机通信,RS-485标准接口为差分驱动结构,它通过传输线驱动器把逻辑电平转换为电位差,完成信号的传递,提高了信号的抗共模干扰能力。本系统采用 MAX485驱动器进行电平转换。

(2)USB通信接口电路 在车辆参数测试电路中,我们通过PDIUSBD12扩展USB接口来实现主控机和上位机的通信。系统中PDIUSBD12与C8051F020之间采用地址数据总线复用的连接方式,PDIUSBD12的ALE作为地址锁存信号,A0接高电平,C8051F020的地址和数据总线直接与PDIUSBD12的数据总线相连。其USB接口电路如图6所示。

车辆工作环境复杂,电磁辐射是不可避免的,由于PDIUSBD12本身的ESD保护能力有限,为有效防止静电放电损害电子元件.系统设计中在D-,D+和地线之间并联一个瞬变电压抑制器。其SN75240接口电路如图7所示。当A,B或C,D两端出现瞬间高能量冲击时,它能以极高的速度把两端的阻抗值由高阻态变为低阻态,吸收一个大电流,从而将其两端间的电压箝位在一个较小的数值,保护后面的电路元件不因瞬态高压的冲击而损坏。

3.3.3 电源电路的设计

目前车辆的电平电压多数是24 V,而参数测试装置正常工作时,控制器所需的供电电压为3 V,内部其他器件所需的电压为5 V。为保证参数测试装置的正常工作,需要由车载电瓶将电压转换为+3 V、+5 V为参数测试装置供电。

4 结束语

将上述硬件系统和电源系统、通讯单元等外围电路制作成印制电路板,通过测试,该电路运行良好,而且在掉电和意外情况下能够快速完整的将车辆散热系统运行过程中的动态数据存储起来,并通过显示器显示当前通道的动态参数值,实现了车辆散热系统参数测试电路的设计要求。

欢迎转载,本文来电子发烧友网(https://www.elecfans.com/)欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)