1、引言

板坯连铸机电气基础自动化控制系统是保证连铸机正常生产的关键系统,相对其它系统而言,对于系统硬件的可靠性、稳定性上要求更高。济钢三炼钢板坯连铸机基础自动化控制系统,采用德国SIEMENS公司的S7系列产品,组合成仪控合一的基础自动化控制系统,PLC之间相互通讯的媒介为PROFIBUS总线。PROFIBUS总线在板坯连铸机系统中应用广泛,在设备运行过程中显示出了它强大的稳定性和可靠性。

2、PROFIBUS总线简介

3种PROFIBUS(DP、FMS、PA)均使用一致的总线存取协议。该协议是通过OSI参考模型第二层(数据链路层)来实现的。它包括了保证数据可靠性技术及传输协议和报文处理。但以PROFIBUS_DP的高速、高可靠性、低成本通信应用最为广泛,济钢三炼钢板坯连铸机系统中的网络通讯采用的就是PROFIBUS_DP总线。其特征及现场应用介绍如下。

3、PROFIBUS_DP控制网络在连铸机中的应用

3.1 连铸机系统总线的选取

在种类繁多的现场总线中,PROFIBUS_DP以高速低成本通信的优势,用于设备级控制系统与分散式I/O的通信,满足了生产过程现场级数据可存取性的重要要求,使用PROFIBUS_DP可取代24VDC或4-20mA信号传输的通信需求。另一方面又具有单元级领域的所有网络通信功能。特别在现场“分散I/O”领域,大量的、各种各样的、可连接的现场设备,如:变频器、MP270、C7等都可连接使用。现场PROFIBUS_DP应用中采用RS-485双绞线作为传输介质,波特率为1.5M bit/s。

3.2 连铸机系统PROFIBUS_DP总线的结构形式

PROFIBUS_DP现场总线技术的存取控制,一方面同一级的可编程序控制器或PC之间的通信必须使每一个总线站(节点)在确定的时间范围内能获得足够的机会来处理它自己的通信任务。另一方面,复杂的PLC或PC与简单的分散的过程I/O外围设备之间的数据交换必须是快速而准确的。

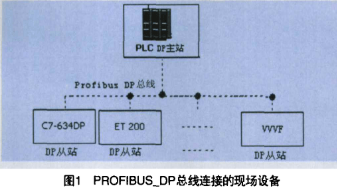

(1)总线主-从程序。三炼钢连铸基础自动化系统有四大主PLC及结晶器液位、结晶其调宽和各单体设备PLC组成,各PLC即相互独立,又通过PROFIBUS_DP总线相互联系通讯,单就其四大主站单体而言,其中PLC作为主站,它负责在预定的信息周期内循环与从站交换信息,发送控制信息,读取从站的状态等,如图1。

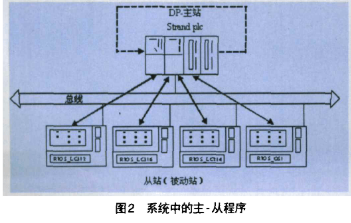

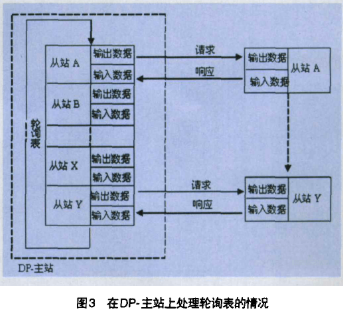

DP主站与DP从站间的通信基于主-从原理。也就是说,只有当主站STRAND PLC请求时,总线上的DP从站才可能活动。DP从站被DP主站按轮询表依次访问。DP主站与DP从站间的用户数据连续地交换,而并不考虑用户数据的内容。图2指出在DP主站上是怎样处理轮询表的。DP主站与DP从站间的一个报文循环由DP主站发出的请求帧(轮询报文)和由DP从站返回的有关应答或响应帧组成。

(2)PROFIBUS_DP混合总线存取控制方式。在自动化控制实际应用领域中,PROFIBUS_DP混合总线存取控制方式应用最为广泛,适用于制造业自动化、流程工业自动化以及交通电力等其他领域自动化。使用混合的总线存取控制机制可实现主动节点(如公用PLC、铸流PLC等)间通信的令牌传递程序和用于主动站(如公用PLC)与被动站(从站ET200M等)间通信的集中的主-从程序。

结合现场实际需要,连铸机基础自动化PROFIBUS_DP总线采用混合总线存取控制方式(如图3),当一个主动节点公用PLC(总线站)获得了令牌,它就行使主站功能并在总线上与其他从站(ET200M、VVVF、C7等)和主站节点(如铸流PLC等)进行通信。在总线上的报文交换是用节点编址的方法来组织的。每个PROFIBUS节点有一个地址,而且此地址在整个总线上是唯一的。在一个总线内,最大可使用的站地址范围是在0到126之间。这就是说,一个总线系统最多可以有127个节点(总线站)。

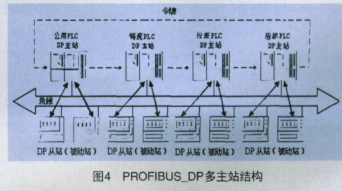

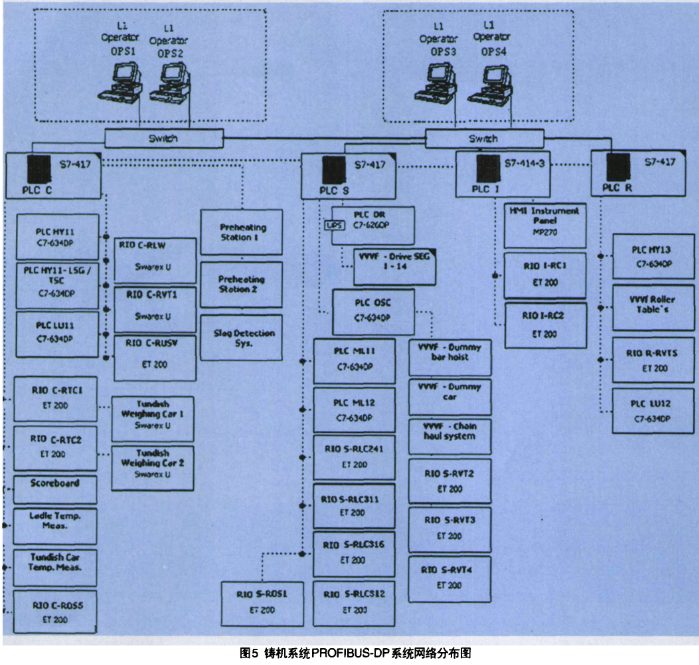

3.3 连铸机系统SIMATIC S7 PROFIBUS网络控制结构

连铸机系统采用的现场总线——PROFIBUS_DP集成在SIMATIC S7系统内部。分散连接的I/O外围设备(ET200M、VVVF、C7等)通过DP协议由STEP7组态工具全部集成在系统中。这就是说,已在组态和编程阶段,把分散的I/O设备(如STRAND PLC各远程站RIO S_LC312、RIO S_LC316、RIO S_LC214等 )作为类似于在中心子机架或扩展机架中的本地I/O来对待。起着类似于中心子机架的I/O模块的作用,起着扩展功能。SIMATIC S7提供集成的或插入的PROFIBUS_DP接口用于连接有更复杂功能的现场设备(如结晶器调宽MP270、 *** 作面板C7等)。由于PROFIBUS第1层、第2层的特性和一贯执行的内部系统通信(S7功能),因此,可将编程装置(PG)、PC、HMI等设备与SIMATIC S7 PROFIBUS_DP系统直接连接通讯,进行监控和 *** 作(图4)。

在图4中,整个网络上级控制有四台上位机OPS1、OPS2、OPS3、OPS4,这四台上位机用于工业现场,由它可以来实时监控现场设备运行状态,并可将设备运行情况通过曲线或文字的形式记录下来,同时 *** 作人员可在HMI上进行远程控制。

四台上位机通过以太网分别与四大主站(公共PLC、铸流PLC、仪表PLC、后部PLC)PLC进行通讯,实时监控现场设备的运行。从图中可以看出单独应用PROFIBUS_DP网可用于控制大中包系统、引锭卷扬系统、铸流系统、后部辊道系统等,总线构成主-从程序。在铸流PLC系统中,有一个主站,八个远程站(I/O),主站又通过PROFIBUS_DP网同结晶器振动PLC、结晶器液位控制PLC、拉矫驱动PLC进行通讯,总线构成混合总线存取控制方式。从而构成了连铸整个网络控制系统。为方便处理现场事故,在现场设有一台编程器(PG),它可以通过PROFIBUS_DP接口与在线PLC进行实时通讯,监控现场设备运行状况。接口采用的是9针D型连接器RS485协议用于总线站与总线的相互连接。

4、结束语

为高速传输用户数据而优化的PROFIBUS_DP协议特别适用于可编程序控制器与现场级分散的I/O设备之间的通信。PROFIBUS_DP总线在板坯连铸机电气自动控制系统的应用,验证了PROFIBUS_DP总线在现场控制方面的稳定性和可靠性,不仅提高了自动控制水平,而且能大大提高生产率和降低停机时间,为稳产、高产打下坚实的基础。

责任编辑:gt

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)