一、引 言

作为纺纱过程中的一道工序,并条介于精梳和粗纱之间。其主要任务是:并合、牵伸、混合、成条,将生条进一步加工成熟条,以提高棉条质量。并条工序是决定棉纺产品质量的关键,棉纺并条工序的工艺设备水平状况对棉纺产品的影响,越来越引起国内外棉纺专家的重视。

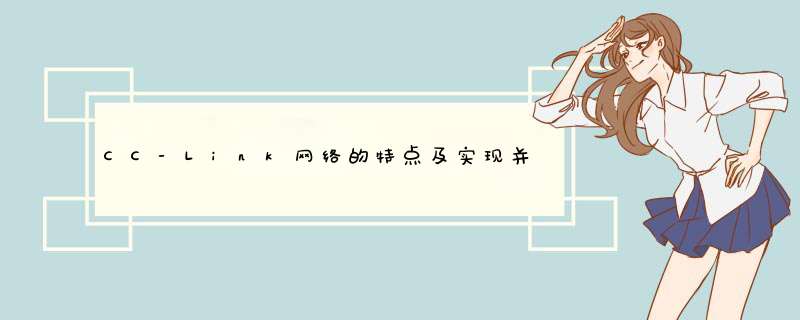

如图1所示为ASFA306型并条机的工艺过程,并条机机后是导条架,下面每侧各放6个或8个喂入棉条筒1,每侧棉条为一组。棉条经由导条罗拉2和给棉罗拉3,进入牵伸装置4,经过牵伸的须条沿前罗拉表面进入弧形导管6,聚拢成条后由紧压罗拉7压紧成光滑紧密的棉条,再由圈条盘8有规律的圈放在输出棉条筒9内。

目前,纺织厂的并条车间都是以人工看管机台为主,生产线的自动化程度很低,而且纺纱车间具有温度高、飞丝多、噪声大等特点,这种恶劣的环境对人的健康很不利,工作也易疲劳。为了提高生产率和产品质量,减轻工人的劳动强度,我院与海安纺机厂合作研制出ASFA-306新型高速并条机,并提出了基于CC-Link总线实现并条生产车间设备的联网,构造并条生产系统以提高生产的自动化程度。

二、CC-Link网络简介

◆ CC-Link网络可以形成高速度及远距离的应用组态,使其能适应网络的多样性,

在速率为156bps 时,通信距离可达1200米加中继器后,通信距离更远;

◆ 采用普通屏蔽双绞线,大大降低接线成本,抗干扰能力强;

◆ 具备自动在线恢复功能,待机主控功能,切断从站功能,确认连接状态功能及

测试和诊断功能,因此,可以构成具有高可靠性的网络。

◆在CC-Link系统中可以连接下述三种远程元件:

远程I/O — 仅仅处理开关量的现场元件,例如数字式I/O或气动阀。

远程装置— 能处理开关量和数字量的现场元件,例如模拟量I/O、MELSEC-FX系列PLC。

智能化远程 — 具有CPU 并且能与主站和其它站通讯的现场元件,例如个人电脑。

基于CC-Link的上述特点,我们选定CC-Link作为并条生产系统的现场总线。

三、系统硬件结构设计

1.系统配置

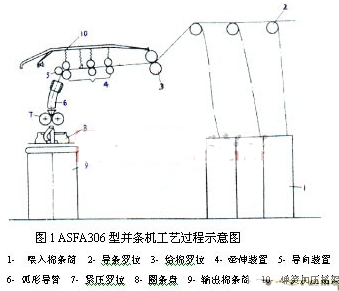

并条工序通常分为头道并条和二道并条,其中1#、3#、5#并条机完成头道并条,2#、4#、6#并条机完成二道并条,八节并条机的生产车间的布局如图2所示。

对应每台并条机有阀岛控制的 *** 作机进行换空筒和推满筒 *** 作。1#、2#传送带用以传送备用空筒,由变频器控制其启停等 *** 作。3#传送带用以传送加工完到下一道工序的满筒,因其一直在动作,故直接由主站扩展的输出模块通过接触器来控制。

并条生产系统的组成为:1个主通信控制站,8节FX2N 系列PLC控制的并条机作为远程装置站,4个用于传感器信号输入的远程I/O模块,1个用于故障指示的远程I/O模块,8个控制 *** 作机完成换筒 *** 作的阀岛,1个人机界面,1台变频器以及1台个人电脑,所有这些模块都挂在CC-Link总线上。系统连线框图如图3所示。

配置如下:

主通信控制站:A1SJHCPU+A1SJ61BT11,设为0#站;

远程装置站:FX2N PLC+ FX2N-32CCL,占用2个站;

远程I/O模块:AJ65SBTB1-32D,占用1个站;AJ65SBTB1-32T,占用1个站;

FESTO公司CPA阀岛,占用1个站;

人机界面:A985GOT+A8GT-J61BT15,占用1个站;

个人电脑:个人电脑+A80BDE-J61BT,占用4个站;

变频器:FR-A500+FR-A5NC,占用1个站。

2.系统功能

1#远程I/O模块AJ65SBTB1-32D作为10#,20# *** 作机(推空筒用)上光电传感器以及1#,2# *** 作机(由阀岛控制)的每个气缸上位置传感器信号的输入(8台并条机共需4个远程输入模块和8个阀岛)。当2#并条机(由FX2N PLC控制)的喂入棉条筒出现空筒时,由人工将1#并条机的输出棉条筒搬运来替换空筒,并将空筒搬到2#传送带(由变频器控制)上任意位置处。20# *** 作机上光电传感器检测到前方没有空筒时,则以一定频率启动变频器,带动2#传送带运转,使空筒到位;否则,传送带停止。远程I/O模块AJ65SBTB1-32T接有11盏指示灯,作为1-8# *** 作机和1-3#传送带的现场故障显示。人机界面放置于车间现场,可以随时监视整个车间的运行情况,当发生故障时,分别有相应的指示灯加以显示,并且可以控制整个系统的启停。同时,可在人机界面上设定变频器的启动频率和加速时间,并可以对其运行频率和输出电压进行监视。个人电脑放置于车间控制室内,通过CC-Link接口板A80BDE-J61BT13连入系统,作为系统中的一个智能站,对车间的生产产量及并条机上各种故障进行实时监控和统计,统计结果以报表(包括日报表、月报表和故障报表)形式输出。

五、系统的应用软件设计

系统软件设计大致包括以下四个方面:

1.用三菱公司提供的SW5D5-GPPW-E 软件包进行主站与各分站之间通信程序设计。

1) 网络初始化部分

对整个CC-Link 现场网络进行统一规划,确定各单元的器件类型、网络单元数,各单元所占的站数、以及各站特性,步骤为:参数设置— 刷新— 用缓冲区内参数进行数据链接— 写参数到E2PROM— 刷新— 用E2PROM内参数进行数据链接。

2) 顺控程序部分

当各模块数据链接正常时,即调用相应模块的处理子程序。本系统中共连入25个模块,分别调用这25个子程序即可。

2. 用三菱公司提供的SWOPC-FXGP/WIN-C 软件包在FX PLC上进行控制程序和通信程序设计。

3.用三菱公司提供的SW4D5-GOTR-PACKE 软件包进行GOT 画面设计,对车间运行情况进行实时监控。共设计5幅画面,分别为主画面、1#传送带运行画面、2#传送带运行画面、故障显示画面、故障履历画面。

4.在个人电脑上用Visual Basic 6.0开发应用程序“并条车间生产管理系统”,利用添加的模块mmscl32(mdfunc.bas)— 即CC-Link接口板中所带有的CC-Link通信字库函数,可以在用户程序中对元件进行读/写,随时了解车间的生产运行情况,打印各种生产报表。

六、系统特点

该系统主要有以下几个特点:

1.采用日本三菱公司的原装A系列可编程控制器(PLC)组成计算机控制系统,实现模块化灵活组态。产品按照工业标准设计,具有高抗干扰性及高可靠性。

2.阀岛采用的是FESTO公司的原装产品,其型号为CPA14。这类阀岛采用的模块式结构可根据用户的需要扩充线圈,最大可扩展到22个。并且电磁阀信号和输入输出信号在阀岛内的接线,已由FESTO制作完成,只需加上一个CC-Link通信模块即可挂入总线。

3.系统采用现场总线结构及CC-Link通信协议,实现数字化通讯,功能齐全,人机界面友好,图示化 *** 作,全中文界面,软件可根据用户要求编制和修改。

4.将个人电脑作为一个智能站挂入总线,使得通信速度和距离都得到提高。并且可以实时监控车间运行情况,得到产量信息,打印生产报表。

5.实现两级报警:当发生故障时,车间现场的工人根据发出的声光报警得知故障源,并且在每台并条机上也有小型人机界面显示本台机上的具体故障;另外,总线上的人机界面A985GT也能给出整个车间内相应的故障源和提示信息。

6.生产过程半自动控制。由于并条机上的某些故障还必须由人工来排除,如机后断条,集束器堵棉等,所以目前车间还不能实现全自动化。但由于采用了总线结构,整个车间只须1-2个工人即可,减少了人员配置。

7.由于采用气动换筒装置,换筒故障率降低,加上总线结构,使得系统协调性良好。

责任编辑:gt

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)