1 引言

目前风电技术可分为恒速恒频控制方式和VSCF控制方式。VSCF风力发电机可提供更高的风能利用效率,故越来越多地用于大功率机组。在此设计了基于TMS320C28346型DSP与FPGA的双馈式风力发电变流器系统。控制系统平台采用主频300 MHz的DSP芯片与FPGA共同控制,大大提高了系统的稳定性以及实时性。控制系统采用矢量控制技术和功率闭环的变速控制策略。最后在自主研发的2 MW双馈式风电变流器的样机上进行了实验和现场试运行,验证了控制系统的可靠性。

2 控制系统硬件平台

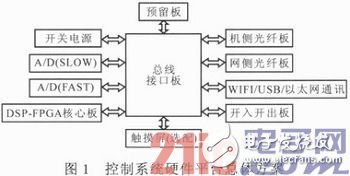

1.5 MW双馈式风电变流器硬件平台采用主频为150 MHz的TMS320C28335+CPLD方案,但在进行低电压穿越实验与强励磁实验过程中,发现运算速度无法满足实验要求。因此设计了风电、光伏变流器统一的硬件平台。采用模块化设计,按照功能划分为系统核心控制板、开关电源、开入接口板、采样板、光纤接口板、通讯板、故障录波板与总线底板,并在机箱中预留插板位置。其中核心控制板采用TMS320C28346型DSP与FPGA芯片共同构成,极大地提升了可靠性与运算速度。控制平台采用模块化设计思想,能兼容全功率等级双馈、直驱变流器与光伏逆变器控制系统,配备多路信号采集通道、信号输出通道与通讯接口,具备多种PWM输出和保护方案,采用标准6U机箱结构,控制系统硬件平台总体方案见图1。

2 MW双馈式变流器均采用塔上安装方式,给故障诊断带来一定困难。为提高调试与故障诊断速度,采用WIFI通讯与故障录波相结合的方

案。采用大容量NVSRAM与FLASH芯片相结合,实时性能较高的故障发生时间的变量存储在掉电不丢失的快速NVSRAM中,实时性相对较低的运行数据存在FLASH芯片中。当变流器出现故障停机时,塔下调试人员可通过电脑或手持设备与控制系统进行WIFI连接,并读取故障前后120 s内的系统运行数据,以便于故障诊断与分析。现场调试结束后,可通过WIFI模块将FLASH芯片中的运行数据发送到互联网上,以供厂商远程监控,可提高风电场运行效率。

3 DSP与FPGA核心板设计

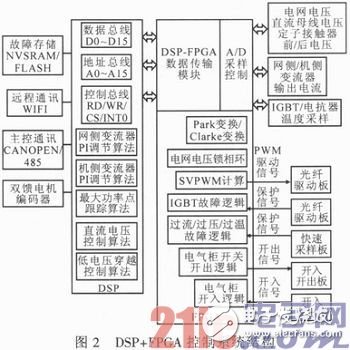

DSP与FPGA控制板是控制平台的核心,主要包括传感器信号调理电路、故障保护电路、通讯电路、存储电路等。系统结构如图2所示,FPG A通过数据总线、地址总线、控制I/O分别与ADS8364和DSP芯片连接,实现数据交换。

FPGA设计属于数字电路硬件设计,运行速度相对较快,故一般将算法比较固定且对系统实时性和速度要求较高的算法模块加入到FPGA,主要包括:A/D芯片控制、空间矢量脉宽调制(SVPWM)计算、Park与Clarke变换计算、PWM输出控制、快速保护逻辑控制与开入开出逻辑控制。将需要经常修改的软件算法放到DSP中实现,主要功能包括数据的存储与调用、系统运行控制、数据通讯、PI调节器控制、低电压穿越控制等功能。FPAG通过控制ADS8364采样得到传感器数据进入FPGA内部的数据运算单元,根据预置的Clarke与Park变换算法进行运算,得到正序与负序的ud,uq,id,iq,并将计算结果传送给DSP;DSP调用直流稳压计算模块、电流电压闭环PI模块、低电压穿越检测模块对FPGA输入的数据进行计算,并将计算结果通过数据总线传送给FPGA,FPGA将接收到的计算结果进行Park反变换,并通过SVPWM模块产生12路PWM波形分别来控制机侧变流器和网侧变流器IGBT开关器件开通与关断,进而控制变流器输出所需的电压波形。

4 双PWM变流器的控制

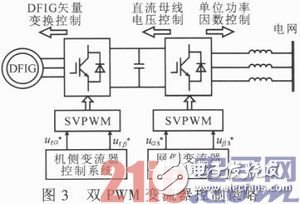

双PWM型变流器由网侧和机侧两个PWM变流器组成,各自功能相对独立。网侧变流器主要功能是实现交流侧输入单位功率因数控制和在各种状态下保持直流环节电压稳定,确保机侧变流器乃至整个DFIG励磁系统可靠工作,机侧变流器主要功能是在转子侧实现DFIG的矢量变换控

制,确保DFIG输出解耦的有功功率和无功功率。两个变流器通过相对独立的控制系统完成各自的功能。这里的双PWM型变流器采用不同的控制策略,其中机侧变流器通过DFIG定子磁链定向进行控制,网侧变流器则通过电网电压定向进行控制,控制策略结构如图3所示。

4.1 转子侧变流器控制

转子侧变流器目标是有功功率和无功功率解耦控制,并为发电机转子侧提供励磁,以实现定子侧的恒频输出。为实现DFIG的功率解耦控制,列出DFIG有功、无功功率:Ps=udsids+uqsiqs,Qs=uqsids-udsiqs。采用基于定子磁场定向的矢量控制策略并忽略工频下的DFIG定子电阻,可简化为:

Ps=-u1iqs,Qs=-u1ids (1)

由上式可知,DFIG输出有功功率Ps与定子电流的转矩分量iqs成正比,无功功率Qs与励磁分量ids成正比。因为Ps和Qs的调节是通过DFIG转子侧电压型变流器实现的,推导出转子电压与iqs,ids之间的关系如下:

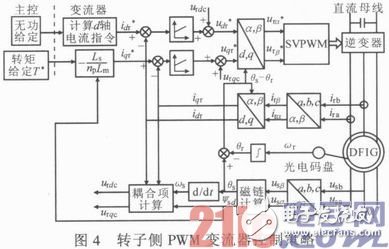

udr’,uqr’为实现转子电压、电流解耦控制的解耦项;△udr,△uqr为消除转子电压、电流交叉耦合的补偿项。将转子电压分解为解耦项和补偿项,既简化了控制,又能保证控制精度和动态响应的快速性。构建转子侧PWM变流器控制系统见图4。

在转子侧变流器控制中,通过检测定子两相电压得到定子磁通角,并进行定子磁链计算。通过光电编码器得到转子速度,积分可得转子初始位置角度。定子电压频率减去转子转速频率可得转差频率。在转速功率双闭环控制中,根据主控无功给定,计算出d轴电流指令,使定子侧运行在指定的功率因数;根据主控的转矩给定和实际的磁链可推导出q轴电流指令,以此来调节电机转速。将得到的d,q轴电流值加上各自的耦合项反变换到两相静止坐标系下,作为SVPWM的输入值来控制转子侧变流器。

4.2 网侧变流器控制

网侧变流器控制目标是:保持输出直流电压恒定且有良好的动态响应能力;确保交流侧输入电流正弦,功率因数为1。

在网侧变流器控制中,由于电网电压保持不变,所以这里采用基于电网电压定向矢量控制技术。将三相静止坐标下的变流器模型转换到两相旋转坐标系下,并将交流侧三相电流变换到d,q坐标系下的电流分量id,iq进行解耦控制,得:

udr=-udr’+△udr+us,uqr=-uqr’-△uqr (3)

式中:us为电网电压;udr,uqr为变流器输出d,q轴电压分量。

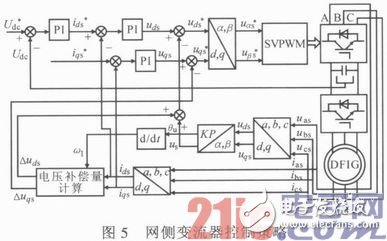

设计出网侧PWM变流器控制模型如图5所示。整个系统采用双闭环控制,内环为电流控制环,外环为电压控制环。电压外环中,将直流环节实测电压值与指令值做比较,误差经过PI调节器调节作为d轴电压的指令值。电流内环中,将实测电流的q轴分量与指令值做比较,误差经过PI调节器作为q轴电压的指令值。将d,q轴电压指令值变换到两相静止坐标系下,得到电压SVPWM的调制信号,以此来控制网侧变流器。

5 SVPWM算法的FPGA实现

双PWM型变流器采用电压SVPWM方法控制其开关器件的通断。与SPWM相比,SVPWM具有谐波抑制效果好、响应快速、电压利用率高、电流波形畸变小、转矩脉动低等优点,已在电机驱动方面得到了广泛应用。在此主要阐述FPGA软件设计中SVPWM算法的实现,如图6所示。

整个算法采用顶层文件设计方式,使用Verilog HDL语言编写。通过A/D控制模块控制ADS8364芯片进行采样,采样得到的电压、电流分别进入Clarke变换模块和三相锁相环模块。DSP通过PI调节器输出的ud,uq,经过Park变换后得到uα,uβ,并送入SVPWM模块,进行扇区判断与矢量作用时间计算。由于调制过程可能出现过调制现象导致输出电压波形出现失真,因此加入采用比例缩小算法的过调制模块,信号经过调制后即可进入比较模块与三角波进行比较输出PWM波形,为防止上、下桥臂出现直通,加入死区控制模块,死区时间由DSP控制;PWM脉冲分配模块设置了死区时间的PWM输出与保护信号进行逻辑计算,保证在出现故障及过流时能及时封锁脉冲,保护逆变器。

6 实验验证

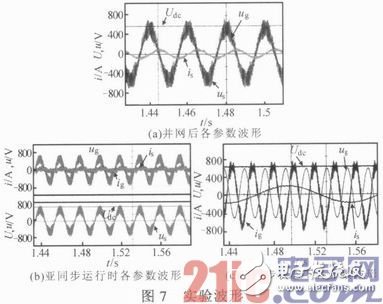

2 MW双馈变流器应用于风力发电系统,交流电网电压等级为690 V,额定中间直流电压为1.1 kV,网侧变流器额定容量670 kVA,转子侧变流器额定容量960 kVA。图7示出直流电压Udr;电网电压、电流ug,ig;定子电流、电压is,us实验波形。

测试了满载时的电流谐波畸变率(THD),此时发电机转速1755 r·min-1,系统功率达2 150 kW,转矩T=11 698 N·m,三相电流中最大的THD=2.94%,小于国标的5%。

图7a为定子并网后的波形,可见,并网后定子电流正弦度很高,说明该系统具有良好的并网特性,且并网对电网冲击小;由图7b可见,发电机转速为1 200 r·min-1,功率为200 kW,此时发电机处于亚同步运行状态,可见该系统具有良好的稳态特性;图7c显示了变流器在超同步状态下,即1755 r·min-1时网侧输出感性无功功率,无功电流达到580 A,功率因数为0.949。

7 结论

通过自主研发的2 MW双馈式变流器控制系统获得了良好的并网波形以及稳态后的电压和电流波形,证实了网侧和转子侧变流器控制策略的可行性。目前该系统已经完成了整机测试,并在风场进行了试运行,受到一致好评。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)