热电厂提供的能源主要是以电能和热能的形式出现的,通常是利用锅炉生成蒸汽,然后将其中一部分提供给汽机发电,提供电力能源,另一部分作为热源直接供给用户。无论最后提供的能源形式是何种方式,锅炉负荷总是变化的。负荷既包含电力负荷也包含热能负苛。近年来,为解决锅炉燃烧过程的优化控制问题,国内外采取了多种控制手段。尽管它们在一定程序上提高了热效率,但不能彻底解决锅炉燃烧的控制问题,因为难于建立被控对象的精确数学模型[1~2],仍需要根据负荷变化,人工调控锅炉运行,才能使锅炉燃烧过程更多时间处于相对平衡状态,提高燃烧效率。

为了达到提高燃烧效率这个目的,采用 Honeywell S9000系统构建集散控制系统,建立一个锅炉、汽机和电网、热网的监控系统,对系统中状态实施全面监测,无疑是一个很好的解决办法。该系统可将监测数据存入管理数据库,以便 *** 作人员快速准确地了解系统运行状态,同时也使得管理人员能够分析运行情况,做出生产管理决策。通过对一些主要的过程变量实施自动控制,使得整个系统通史完全、有效地运行。在此基础上,对节能影响很大的锅炉燃烧系统建立稳态参数优化模型,并求得锅炉燃烧稳态优化模型参数。在这个优化结果的指导下,便可进行锅炉燃烧优化控制。

1、基于Honeywell DCS的锅炉、汽机、电网、热网运行参数监控系统

美国Honeywell模块自动化控制系统是一种介于大型集散系统、单回路控制器可编程控制器之间的中小型控制系统。S9000系统是基于9000系列多回路控制器的优秀系统,它集所有主要控制硬件于一体,从而在一个使用方便且有效的单元中实现回路控制、逻辑控制、数据采集以及 *** 作员接口等功能。Honeywell系统的网络通讯功能为开放式系统提供了灵活性, *** 作员/工程师以及过程控制器由基于TCP/IP协议的Ethernet网络连接,它们之间可以互通信息,也可与上层的工厂级计算机通讯。通过这一开放式系统的通讯平台容易建立管理级应用,与上层的工厂计算机系统资源进行信息交换,可以随时获得整个系统的信息。这一重要特性增强了用户快速做出有效决策的能力。所以采用Honeywell S9000系统对热电厂汽机、锅炉和电网、热网的运行参数进行监控,用四个监视屏幕显示各种监控参数的实时数据、历史趋势图、故障报警等。

汽机主要监控参数有:转速、功率、主蒸汽温度、主汽门前压力、主汽门后压力、蒸汽流量、蒸汽流量累计、抽汽压力、抽汽流量累计、抽汽温度、抽汽流量、排汽真空、过冷度、排汽温度、凝结水温等;锅炉主要监控参数有:汽包压力(控制)、主蒸汽压力(控制)、给水压力、主蒸汽流量、给水流量、减温水前流量、减温水后流量、汽包水位(控制)、炉膛负压(控制)、炉膛温度、炉膛出口温度、含氧量、低温预热器左压力、低温预热器右压力、高温预热器左压力、高温预热器右压力、一次风压力(控制)、二次风压力、燃油流量、回油流量、燃油压力、排汽温度、燃油温度、引风机开度、引风机电流、送风机开度、送风机电流、给煤机电流、给煤机转速等;电网主要监控参数有:各汽机电压、电流和有功功率、电网电流、电压、有功功率、无功功率等;热网主要监控参数有:主要用户的蒸汽流量、蒸汽压力等。

2、锅炉燃烧系统稳态参数优化

锅炉燃烧系统的状态好坏直接决定了能源利用率的高低,而锅炉稳态运行是否处在优化状化,对燃烧系统来说具有重要的作用。为保证系统能够高效运行,可以采取两方面的措施:一是采用自动控制系统保证系统长时间稳定地运行;另一是保证系统稳态的最优状态,对锅炉燃烧系统稳态运行参数进行优化。

2.1 优化模型及其求解

由燃料燃烧及热工控制的研究和实际实践可知,保持煤与风的合理配比,可以提高锅炉的热效率;控制与鼓风量相适应的引风量,使锅炉具有适宜的炉膛负压,可以避免因喷火或漏风而引起的热效率降低。当燃烧效率最高、热损失最小时,可得到最大的节能效果,对环境的污染也最小。由此可见,如何使燃烧过程工作在最佳燃烧区,从而达到最大热效率是燃烧控制的根本任务和难点所在。由燃煤链条锅炉的运行特点可知,燃烧过程的优劣主要取决于煤层厚度、链条运行速度和送风量、引风量的合理控制。

为此,构造一个优化模型,主要输入量是送风量、引风量和给煤量,输出量是氧含量、炉膛负压和主蒸汽压力。其目标函数是追求能量消耗最小,决策量是送风量(送风挡板开度)、引风量(引风挡板开度)和给煤量。在进行优化的过程中要满足锅炉运行的基本约束,即各个决策变量在一定的范围以内变化,且主蒸汽压力要控制在一个给定的范围之内。优化模型为:

min z=c1x1+c2x2+c3x3 (1)

其中,yf_min《x1《yf_max

sf_min《x2《sf_max

mei_min《x3《mei_max

ly_min《yl=f(x1,x2,x3,fh)《yl_max

c1,c2,c3分别为送风量、引风量、给煤量的单位价格;

x1,x2,x3分别为送风量、引风量、给煤量;

yl是主蒸汽压力,它是x1,x2,x3和主蒸汽流量的函数;

函数f(x1,x2,x3,fh)是一个用BP神经网络表示的模型;

yf_min、yf_max分别表示送风量的最小、最大限制值;

sf_min、sf_max分别表示引风量的最小、最大限制值;

mei_min、mei_max分别表示给煤量的最小、最大限制值;

yl_min、yl_max分别表示主蒸汽压力的最小、最大限制值。

在这个优化模型中,主蒸汽压力和送风量、引风量、给煤量以及主蒸汽流量之间的关系是一个非线性关系,使用一个四层的前馈神经网络来描述。而当优化出决策变量,求得最佳氧含量和炉膛负压之值时,也需要构造一个神经网络,通过建立氧含量和送风量、引风量、给煤量以及主蒸汽流量之间的关系,炉膛负压之值时,也需要构造一个神经网络,通过建立氧含量和送风量、引风量、给煤量以及主蒸汽流量之间的关系,炉膛负压送风量、引负量、给煤量以及主蒸汽流量之间的关系来进步求得它们的最佳值。

使用罚函数方法求这个模型的解时,需将上面的模型重新写为如下的无约束最小化形式:

公式

其中,g1(x1,x2,x3,yl)=x1-yf_min

g2(x1,x2,x3,yl)=yf_max-x1

g3(x1,x2,x3,yl)=x2-sf_min

g4(x1,x2,x3,yl)=sf_max-x2

g5(x1,x2,x3,yl)=x3-mei-min

g6(x1,x2,x3,yl)=mei_max-x3

g7(x1,x2,x3,yl)=yl-yl_min

g8(x1,x2,x3,yl)=yl_max-yl

Mi(i=1,2,…,8)是罚函数系数。

优化模型(1)的求解步骤为:

(1)取Mi(i=1,2,…,8)初始值为1000,允许误差为ε,k=1;

(2)求无约束极值问题优化模型(2)的最优解;

(3)对其一个j(1≤j≤8),有:-gj(x1,x2,x3,yl) ≥ ε,则:

Mk+1,j=10×Mk,j,令k=k+1,转第2步,否则停止迭代。

2.2 四层前馈神经网络模型及其训练

函数f(x1,x2,x3,fh)是一个用神经网络表示的BP模型,表示主蒸汽压力和送风量、引风量、给煤量以及主蒸汽流量之间的关系。这个神经网络是一个4×10×10×1的前馈神经网络:输入层有四个输入量(送风量、引风量、给煤量以及主蒸汽流量);第四层输出层,有一个输出量(主蒸汽压力);第二和第三层是中间层,各有十个神经元。网络的训练就是确定网络的连接权,使代价函数量小,采用的是变步长反向传播(Back PropagaTIon)的学习算法。

在优化程序中,使用主蒸汽压力和送风量、引风量、给煤量以及主蒸汽流量之间的关系模型作为一个结束参加优化。同时在获得了模型的优化结果以后,为了同底层控制系统连接,通过建立含量和送风量、引风量、给煤量以及主蒸汽流量之间的关系模型,炉膛负压和给煤量、引风量、送风量以及主蒸汽流量之间的关系模型获得底层控制系统的给定值。这两个模型也是使用同样的神经网络模型来表示的。算法完成一样,仅仅是输入输出数据不一样,训练出来的模型表示了不同的关系。

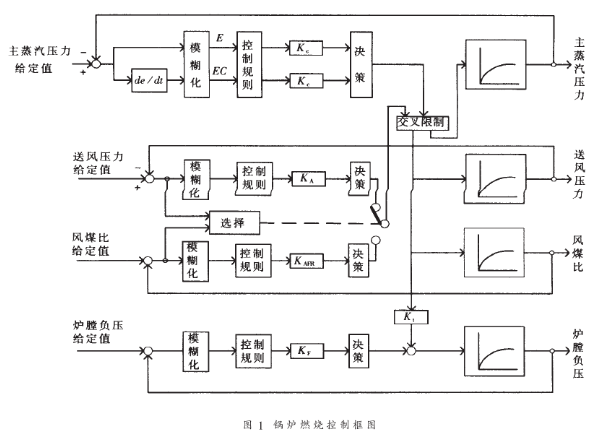

3、实时控制系统及其稳态优化

实时控制部分由Honeywell系统构成。为了保证系统长期稳定运行,燃烧控制采用模糊控制律。系统框图如图1所示。主蒸汽压力控制采用压控制方式;送风量控制保证空气预热后送风压力在一定范围内,在送风压力允许的条件下,按照风煤比偏差调节送风量,维持烟气氧含量在一定的范围内,风煤比根据负荷的变化而变化,实现经济燃烧;引风量控制使炉膛负压保持常值。其中,随负荷变化的最优风煤比是通过锅炉稳态优化程序计算再加上实际经验得到的。

在控制算法的选择上,为了保证控制系统稳定运行,使用了模糊控制算法。实际控制作用有三种形式:(1)手动 *** 作,在这种情况下,基准控制量跟随阀位信号变化;(2)设置偏差死区及变化率死区,当被控制参数偏差及其变化率在死区范围内时,投入后自动按照前馈变量进行控制;(3)偏差或者偏差变化率超过死区以后,进行模糊控制。所有控制方式在计算实际输出时都采用加权输出,即按照下式计算:

Xc=Xco+KeXce+KcXcc+KfXt (3)

式中,Xc为控制变量;Ke为偏差权值;Kc为变化率权值;Kf为前馈权值;Xce、Xcc、Xt分别为按偏差、变化率及前馈变量查找控制表格所得的控制变量。

采用设置偏差死区及其变化率死区措施,使系统允许被控制量参数在一定范围内变化,从而使执行机构避免不必要的频繁动作;采用权值输出,使系统可以进一步设置权值表,针对不同情况进行处理,改善控制品质。

4、 锅炉燃烧系统稳态参数优化运行结果

锅炉燃烧系统稳态参数优化程序具备如下功能:

·建立炉膛负压风送风量、引风量、给煤量和主蒸汽流量之间的关系模型;

·建立烟汽氧含量同送风量、引风量、给煤量和主蒸汽流量之间的关系模型;

·建立主蒸汽压力风送风量、引风量、给煤量和主蒸汽流量之间的关系模型;

·锅炉稳态参数优化。

锅炉燃烧稳态优化控制系统自2000年4月投运以来,系统运行稳定,节能效果显著。经有关专家鉴定,节能效果高达4%。基本杜绝了冒黑烟现象,减轻了对环境的污染。该系统离线优化程序为进一步掌握锅炉燃烧状态、提高运行水平提供了有力的支持,是一个易于 *** 作、易于使用的程序。

责任编辑:gt

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)