摘要

工业电机驱动的整个市场趋势是对更高效率以及可靠性和稳定性的要求不断提高。功率半导体器件制造商不断在导通损耗和开关时间上寻求突破。有关增加绝缘栅极双极性晶体管(IGBT)导通损耗的一些权衡取舍是:更高的短路电流电平、更小的芯片尺寸,以及更低的热容量和短路耐受时间。这凸显了栅极驱动器电路以及过流检测和保护功能的重要性。本文讨论现代工业电机驱动中成功可靠地实现短路保护的问题,同时提供三相电机控制应用中隔离式栅极驱动器的实验性示例。

工业环境中的短路

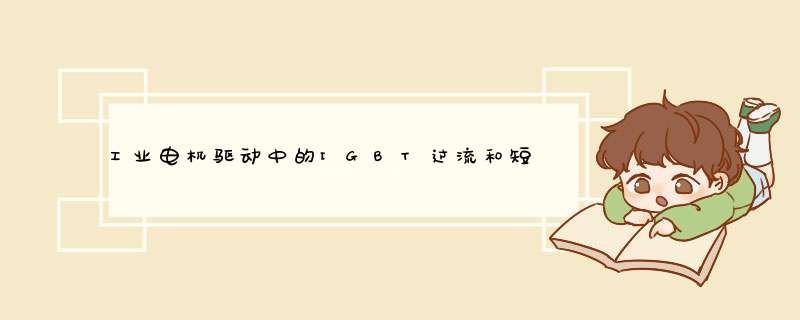

工业电机驱动器的工作环境相对恶劣,可能出现高温、交流线路瞬变、机械过载、接线错误以及其它突发情况。其中有些事件可能会导致较大的过流流入电机驱动器的功率电路中。图1显示了三种典型的短路事件。

它们是:

1. 逆变器直通。这可能是由于不正确开启其中一条逆变器桥臂的两个IGBT所导致的,而这种情况又可能是因为遭受了电磁干扰或控制器故障。它也可能是因为臂上的其中一个IGBT磨损/故障导致的,而正常的IGBT保持开关动作。

2. 相对相短路。这可能是因为性能下降、温度过高或过压事件导致电机绕组之间发生绝缘击穿所引起的。

3. 相线对地短路。这同样可能是因为性能下降、温度过高或过压事件导致电机绕组和电机外壳之间发生绝缘击穿所引起的。

一般而言,电机可在相对较长的时间内(毫秒到秒,具体取决于电机尺寸和类型)吸收极高的电流;然而,IGBT——工业电机驱动逆变器级的主要部分——短路耐受时间为微秒级。

IGBT短路耐受能力

IGBT短路耐受时间与其跨导或增益以及IGBT芯片热容量有关。更高的增益导致IGBT内的短路电流更高,因此显然增益较低的IGBT具有较低的短路电平。然而,较高增益同样会导致较低的通态导通损耗,因而必须作出权衡取舍。

1 IGBT技术的发展正在促成增加短路电流电平,但降低短路耐受时间这一趋势。此外,技术的进步导致使用芯片尺寸更小,2缩小了模块尺寸,但降低了热容量,以至耐受时间进一步缩短。另外,还与IGBT集电极-发射极电压有很大关系,因而工业驱动趋向更高直流总线电压电平的并行趋势进一步缩减了短路耐受时间。过去,这一时间范围是10 μs,但近年来的趋势是在往5 μs3以及某些条件下低至1 μs方向发展。4 此外,不同器件的短路耐受时间也有较大的不同,因此对于IGBT保护电路而言,通常建议内建多于额定短路耐受时间的额外裕量。

IGBT过流保护

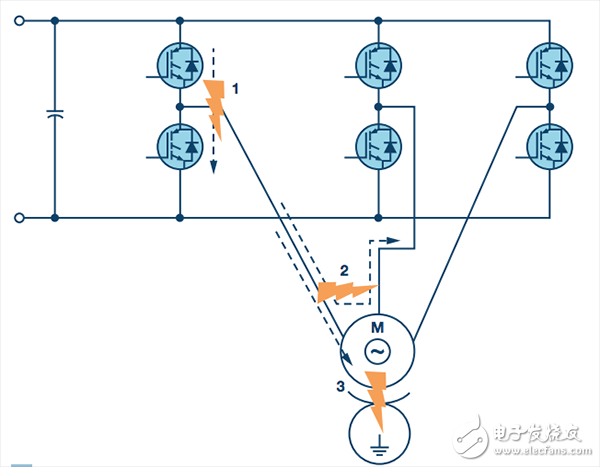

无论出于财产损失还是安全方面的考量,针对过流条件的IGBT保护都是系统可靠性的关键所在。IGBT并非是一种故障安全元件,它们若出现故障则可能导致直流总线电容爆炸,并使整个驱动出现故障。5 过流保护一般通过电流测量或去饱和检测来实现。图2显示了这些技巧。对于电流测量而言,逆变器臂和相位输出都需要诸如分流电阻等测量器件,以便应付直通故障和电机绕组故障。控制器和/或栅极驱动器中的快速执行跳变电路必须及时关断IGBT,防止超出短路耐受时间。这种方法的最大好处是它要求在每个逆变器臂上各配备两个测量器件,并配备一切相关的信号调理和隔离电路。只需在正直流总线线路和负直流总线线路上添加分流电阻即可缓解这种情况。然而,在很多情况下,驱动架构中要么存在臂分流电阻,要么存在相位分流电阻,以便为电流控制环路服务,并提供电机过流保护;它们同样可能用于IGBT过流保护——前提是信号调理的响应时间足够快,可以在要求的短路耐受时间内保护IGBT。

去饱和检测利用IGBT本身作为电流测量元件。原理图中的二极管确保IGBT集电极-发射极电压在导通期间仅受到检测电路的监控;正常工作时,集电极-发射极电压非常低(典型值为1 V至4 V)。然而,如果发生短路事件,IGBT集电极电流上升到驱动IGBT退出饱和区并进入线性工作区的电平。这导致集电极-发射极电压快速升高。上述正常电压电平可用来表示存在短路,而去饱和跳变阈值电平通常在7 V至9 V区域内。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)