本文提出一种基于PID控制原理对多晶硅铸锭炉边界条件进行反算的方法,并根据反算得出的边界条件对多晶硅定向凝固炉的温度场进行研究。

1多晶硅定向凝固工艺

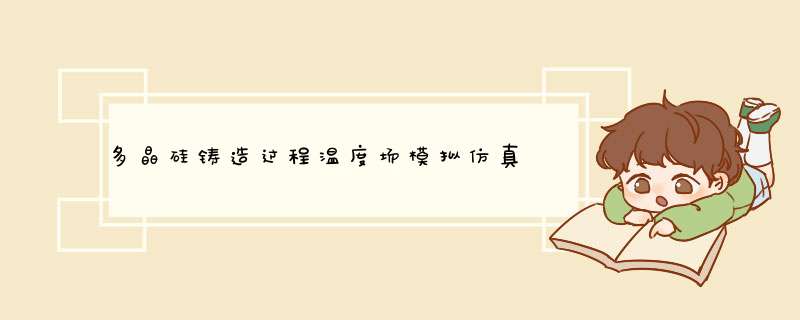

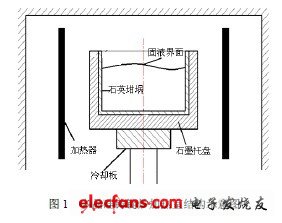

图1为多晶硅铸锭炉加热室结构示意图。加热室是多晶硅铸锭炉的心脏,其内装有石墨加热器、坩埚、硅料和绝热罩等。图2表示铸锭炉加热工艺。多晶硅铸造主要工艺过程包括:加热、熔化、结晶、退火、冷却5个阶段。将装有硅料的石英坩埚放在石墨冷却板上,关闭炉膛后抽真空。加热待硅料完全熔化后,通过冷却板将硅料结晶时释放的热量辐射到下炉腔内壁上,使硅料中形成一个竖直温度梯度。这个温度梯度使坩埚内的硅液从底部开始凝固,向顶部生长。在加热与退火后续阶段,系统采用预先设置的功率控制;在其他阶段,系统采用预先设置的温度控制。功率控制时,系统调节的控制参数为占空比;温度控制时,采用靠近加热器的热电偶监测温度。

2数学模型

2.1几何模型

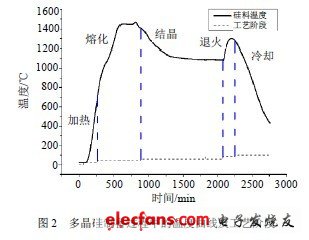

本文采用Gambit建立多晶硅铸锭炉几何模型并生成网格(图3)。

2.2模型假设

a)绝热罩温度恒定

b)各固体元件交界界面上无接触热阻

c)忽略炉内气体对流

2.3控制方程

根据多晶硅铸锭炉的传热方式,本文采用FLUENT中的P-1和Rosseland辐射传热模型模拟铸锭炉内的传热。相邻物体之间的导热采用Fourier导热定律,非稳态导热的控制方程:

式中λ表示导热系数,单位是W/(M·K);cp表示比热容,单位是J/(Kg·K)。加热器与其他远离的物体之间的辐射传播方程(RTE)为:

式中r表示位置,s表示方向。

边界条件:多晶硅铸锭炉绝热罩四壁温度恒为300K;加热器热流密度通过两个监测点A和B的实测温度(TC1、TC2)为目标温度进行修正。各固体元件初始温度为300K。

2.4加热器热流密度PID确定方法

由于加热器的有效功率未知,因此加热器热流密度很难直接确定。本文以多晶硅铸锭炉加热室内两个监测点A和B的实测温度(TC1、TC2)为目标温度,利用PID控制原理,通过以上传热模型反算出不同时间加热器的热流密度。如图3所示,监测点A靠近加热器,监测点B靠近冷却板。由于A、B距离较远,并具有特征性,因此如果两监测点的计算温度与实测温度一致,则可说明所得出的加热器热流密度及整个铸锭炉内的温度场准确。

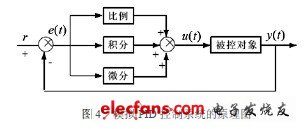

本文采用的PID控制系统原理如图4所示,系统由模拟控制器和被控对象组成。

模拟过程中给定值r(t)与实际输出y(t)构成的控制偏差为:

将偏差比例(P)、积分(I)和微分(D)通过一定的线性组合构成控制量e(t)对被控对象进行控制。其实施过程如图5所示。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)