相较于服务机器人,工业机器人更能在研发、制造上体现 “中国智造”的竞争力。但由于工业机器人产业存在一系列需要攻克的“隘口”:激烈的国际竞争、较长的研发周期、较高的技术及资金门槛、非标准的落地场景、模糊的市场爆发前景等。使得其从技术到市场的路径显得并非那么清晰,与资本市场上一个投资周期中追求 “短平快”的激进打法适配度较低。

2015年“中国制造2025”的颁布,2016年“十三五”规划纲要的出台,使得高端制造行业真正进入资本视线。但彼时消费互联网、人工智能风头正劲,作为高端制造的技术先锋的工业机器人并未受到资本偏爱。其中最直观的表现就是资本给定的市销率,工业机器人全球领军者“库卡”2017年被美的收购时市销率仅为2倍,远低于同期的互联网和人工智能软件、服务机器人项目。而进场的资本也多希望“快进快出”,与工业机器人自身的前期投入大、周期长、成长速度慢的等特质存在矛盾,甚至加剧工业机器人企业向下游扎堆,进行价格战。

即便如此,中国自2013年起便连续5年成为全球最大机器人市场,是世界上除日韩外第三个具有完整产业链的国家,在工业机器人供销两端表现亮眼。2017年中国市场工业机器人销量为13.6万台,同增60%,占全球比重达35%,国际机器人联合会(IFR)预测2018-2020年中国机器人销量增速为20%-25%。机器人企业数量也从2013年不到300家爆发式增长到2017年超6500家。市场的膨胀、产业链的完整并不意味中国工业机器人厂商已经制霸全球,而这一点主要由中国工业机器人产业链的不均衡造成。但我们认为无论是从产业层面还是宏观层面趋势来看,中国工业机器人已经进入前所未有的历史机遇期。

供给端趋势——下游向上游延伸、国产替代化进程加快

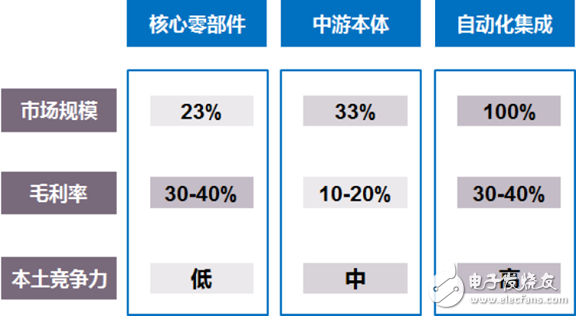

工业机器人是指面向工业领域的多关节机械手或多自由度的机器设备。人的动作由大脑 *** 控,大脑发出的指令经由小脑、神经的协助,驱动肌肉、骨骼做出反应。机器人也是如此,三大系统中控制系统的控制器起到大脑作用,动力系统中起到驱动作用的服务器和起传动作用的减速器,接收控制系统指令,传导到与肌肉、骨骼同构,由机身、手臂等部件构成的机械系统,由其承载并实际完成运动。综上,机器人产业链主要由上游以控制器、服务器、减速器为代表的核心部件研发生产商,中游由机械部件构成的机器人本体研发制造商,下游涉及行业垂直解决方案的系统集成商组成。其中上、中、下游市场规模比约为2:3:10,本土竞争力分别为低、中、高。毛利率分别为30%-40%、10%-20%、30%-40%。下游市场以其规模大,本土竞争力强,毛利率高成为必争之地。

下游集成方案商主要是指软件进一步开发以及针对客户定制系统集成。按照工作性质、场景可分为搬运(上下料、码垛)、加工(打孔、焊接、喷漆、激光切割、抛光、涂装)、检查、组装(装配、包装)等,主要应用于汽车、电子、金属加工等细分行业。目前,由于缺乏技术壁垒,且国际品牌因服务纵深不够难以切入,国内企业大都在此聚集。2017年工业机器人系统集成商超过3000家,国产覆盖率达90%以上。龙头以强大的资源整合能力、专业而深刻的行业理解,以及足以应对“3331”付款周期的资金规模等优势收割市场、淘汰小玩家,使得竞争白热化。

中游主体部分机械部件主要有,机座(部分有行走结构)、机身、臂部、腕部、手部等,整体趋势是智能化、轻量化、可移动化。按照机械结构,可主要分为直角坐标型、圆柱坐标型、球面坐标型、关节坐标型。直角坐标型围绕X、Y、Z三轴进行运动,适用于大工作空间的物料搬运;圆柱坐标型可作升降、回转和伸缩动作;球坐标型能回转、俯仰和伸缩;关节坐标型有多个转动关节,以下几种为主流:垂直多关节型,其中六轴包括旋转S、下臂L、上臂U、手腕旋转R、手腕摆动B、手腕回转T共6个自由度,每个轴由伺服电机、轴减速器驱动,广泛用于汽车、电子生产工序;平面多关节型SCARA,适用于小范围、高速运动,如3C行业精密装配;并联关节型Delta,与串联型相比精度较高、自由度较大、承载能力强,主要用于高速取放、筛选。自动导引运输型AGV主要应用于智能仓储。

目前主体以“四大家族”为主,2017年日本发那科、德国库卡、瑞士ABB及日本安川的销量占全球份额为49.3%,而中国市场上本土工业机器人品牌只占25%。由于不具备对于产业链上下游的控制力,就无法形成壁垒、获得市场,且这一部分国际竞争较强,毛利率相对较低,除非有较强技术和资源整合能力的公司,目前国内厂家很少单独切入这一模块。

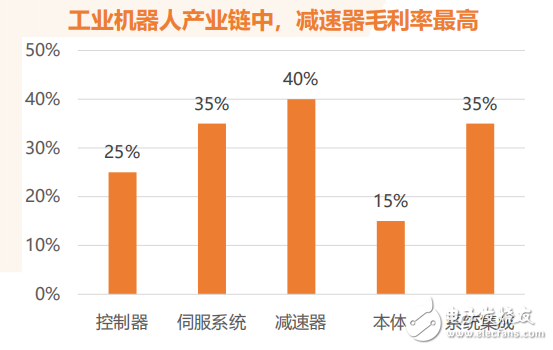

上游减速器、服务器、控制器为工业机器人的三大核心零部件,成本占总体比近70%。其中减速机占比最高达40%且技术壁垒最强,直接影响机器人的速度、精度,因而对于该技术的突破能为企业赋予更高议价权。目前两种主流减速器,RV及谐波中日本厂商纳博特斯克和哈默纳科分别占据60%、15%的市场。受制于技术及精密制造能力,核心部件国产化率在全产业链中处于最低。而工业机器人的国产化替代需要穿透到底层核心零部件,才能保证在中美贸易摩擦等国际大环境下顺利实现国产化替代,因而攻克这一部分的技术和市场,对于中国企业来说任重道远且势在必行。

总体而言,中国工业机器人产业趋势是下游向上游延伸以及国产化替代加快。产业链中的价值高地为上游核心部件的国产替代,在解决技术瓶颈、实现高稳定性产品量产后,中国企业以性价比、出货速度、服务质量和对终端市场的理解取胜。中游企业应与上下游联动,以市场为导向将技术价值最大化,将技术力、产品力转化为实在的市场表现。下游集成倾向于找准定位,提供垂直领域更为深入、专业的服务,在竞争激烈形成自己的护城河。未来机器人产业上中下游呈现融合趋势,具有合作能力或者全产业链研发能力的企业将走出来。

打破外资公司垄断上,国产品牌抢占客户心智最重要的是产品的标准化、稳定性、适用性,因而预计整个行业需进入标准化的时代。各自为营导致市场上产品鱼龙混杂,缺乏统一衡量标准。使得客户呈现两极分化,一部分对于品牌的敏感超越了对于价格的敏感,因为品牌为产品质量背书,能减少选择成本,避免后期使用、维护、人工替代中的额外问题。另一部分初始预算有限的客户,并不注重品牌差异,只是选择最低价产品,驱动机器人进行价格战的同时,不易于其自身使用效果的提升。

对于投资机构而言,踏实沉到产业链中寻找具有壁垒、高效、落地能力强的技术路径和标的,深入到终端市场中寻找真正的刚性需求和需求解决方案提供者,而产品逻辑和商业模式经得起产业和市场验证的公司,才真正具有投资价值。

需求端趋势——市场、政策助力下,短期波动不会改变“机器代人”进程

2018年受终端行业形势影响,中国工业机器人行业增长放缓。中国汽车行业经历了28年来的首次下滑,2.8%的负增长导致工业机器人在汽车行业的销量下降15%。而全球智能手机销量下滑5%,也将工业机器人在3C行业的销量拉低8%。长期来看,就存量市场而言,目前中国工业机器人渗透率与欧美国家对标,还存在较大提升空间。2017年中国汽车行业机器人密度为634 台每万人,约为日本、美国、德国的1/2,韩国的1/4。非汽车行业31台每万人,更是约为美国的1/4、德国的1/6、日本的1/7、韩国的1/17。

就增量市场而言,随着经济复苏、新能源汽车替代市场的成熟、5G技术的商业化应用,工业机器人市场也将回暖。无论是从能源安全、环境保护还是中国汽车工业在全球市场的战略布局角度,新能源汽车发展已成必然趋势,因而目前中国新能源汽车3.73%的低渗透率意味着巨大的增长空间。而预计2020年拉升中国GDP增长超4190亿元的5G技术,将带来通信产业链变革,其中上游器件、中游设备最先受益,相应的工业机器人需求也将爆发。

此外,政策因素在中国工业发展中起到重要作用。2018 年工业强基工程重点名单强调的“控制器”、“高精密减速器”、“伺服电机”与工业机器人息息相关。今年两会政府也将制造业增值税从16%降至13%,使企业有机会卸下包袱,在智能制造的应用上有所动作。资本市场科创板淡化利润、鼓励券商推荐五大行业,都为工业机器人企业寻求资本市场助力开了绿灯,目前科创板受理的72家企业中,工业机器人系统集成相关企业就有5家,将硬科技为科创板重点扶植,已成为共识。

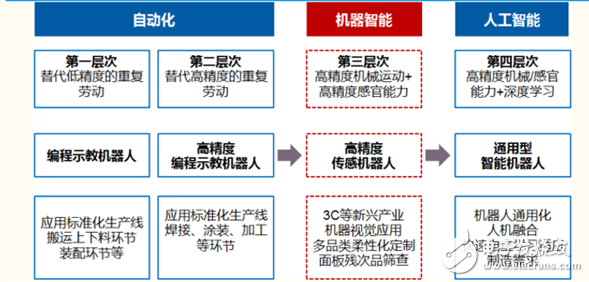

工业机器人上升曲线最具有驱动力的因素是劳动力。中国已进入人口红利拐点后周期,2018年人口出生率降至创历史新低的10.94‰,劳动人口数量也首次下降,未来用工成本高涨趋势将持续并加剧。正是由于此种趋势,“机器代人”从机械化、自动化逐步向信息化、智能化方向延伸。机械化层面机器在重复性动作上辅助人工生产;自动化层面机器在 *** 作上驱动生产,在这一制造业、物流业由低端向先进转型的浪潮下,生产呈现精细化、稳定化、高效化趋势,机器代人也从低精度延伸到高精度领域,特别是在极端环境、全天工作等场景下。此时,机器以更全面的性能表现,在更多维度替代人工,实现自动化生产。而当下工业机器人信息化、智能化趋势正兴,工业领域“机器代人”更呈现机器智能向人工智能转化的新趋势,除机器视觉等传感器带来的性能提升外,深度学习也寻求在工业机器人领域的落地,以期实现机器自主学习、人机交互甚至机器决策。叠加大数据在生产流程、内部管理和消费市场各个环节的渗透,真正实现定制化、精细化生产,在执行、应用层面助力工业物联网及智能制造,切实促进“中国制造”向“中国智造”转型。

因而我们认为具有机器智能、人工智能底层技术、数据能力,又能与工业机器人产业链结合的项目会为智能制造和工业机器人带来改变。但智能制造领域人工智能的落脚点在“制造”,只有通过制造,算法、数据才得以训练、搭载,实际生产中出现的成本、效率、量产、品控等问题也才得以真正解决,切不可本末倒置。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)