现代通讯设备及大型计算机网络系统对电源系统的可靠性要求很高。目前大部分通讯用开关电源及计算机用UPS 电源,都采用大功率蓄电池作为市电中断时的后备电源系统,蓄电池组作为系统设备正常运行的最后一道防线,对其进行有效的在线监测、放电和容量测试,为相关部门了解蓄电池组的性能提供准确可靠的数据,具有特殊的作用和意义。

本文以DS80C320 单片机为核心,设计了一种在蓄电池组使用过程中对电流、电压、温度等参数进行在线监测、对蓄电池组进行恒流放电和容量测试的多功能监测维护系统。

2 系统工作原理本系统主要有三大功能模块: 在线参数监测模块、恒流放电控制模块和电池剩余容量*估模块。

在线参数监测模块实时对各蓄电池的电压、电流、温度进行在线监测。

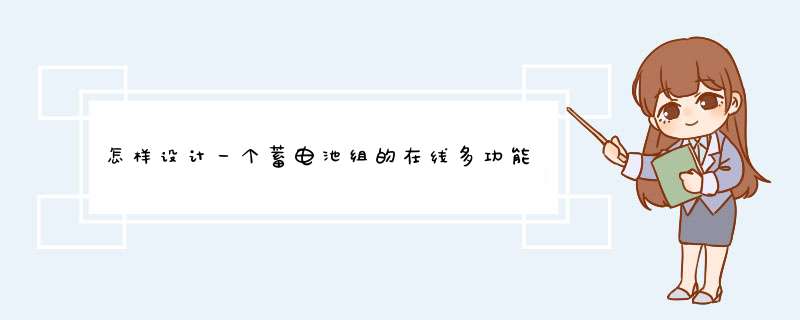

系统采用光继电器切换的方式依次获取每只电池的电压,每次接通一节电池(如图1 所示),双刀继电器S1、S2 起倒相作用,以确保后级电路的极性一致;整个蓄电池组的电流则通过霍尔型电流传感器采集;对电池温度的测量是通过在电池表面安置温度传感器实现的,根据在线测得的电池温度, 找出温度异常的电池。研究表明,无论是恒流放电、限压恒流充电还是浮充状态,荷电量最小的电池温度最高。

恒流放电控制模块实现对蓄电池组的恒流放电,满足蓄电池组的日常维护需要。

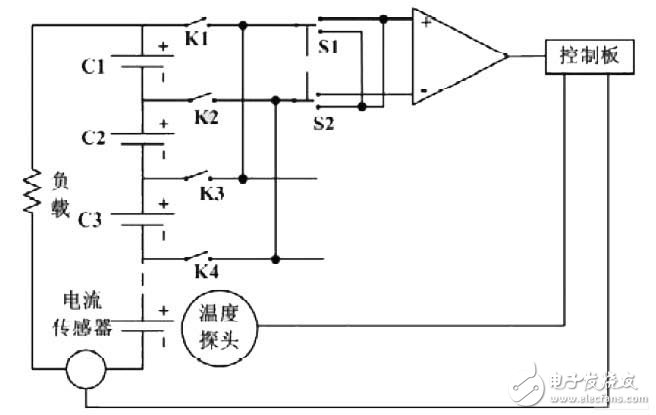

该模块的原理是通过单片机控制相应的负载来给蓄电池放电,难点在于如何实现电流的连续可调性。本文采用的方法是: 采用若干路固定阻值的电阻, 使得每一路(K1~Kn)能够实现一固定的放电电流;另外再采用一路(K1’)阻值稍小的电阻,利用斩波原理,获取一线性可调的放电电流(该路电流比其他几路电流稍大) , 通过对该路电流与其他几路电流进行组合,即可实现放电电流的连续可调, 如图2 所示。

图1 在线参数监测原理

图2 恒流放电控制原理

电池剩余容量*估模块通过测试蓄电池的内阻,*估蓄电池的剩余容量。

由于蓄电池的容量与电池内阻存在很强的相关性,一般而言,电池的容量越大,内阻就越小,因此可以通过对蓄电池内阻的测量,对电池的容量进行在线*估。

内阻测量是一个比较复杂的过程, 目前常见的方法主要有密度法、开路电压法、交流法和直流放电法。密度法、开路电压法、交流法分别由于测量手段不合适、测量精度低及测量值为静态值的原因,不适合作为蓄电池内阻的测量方法,本系统采用直流放电法测量蓄电池内阻, 通过对电池进行瞬间大电流放电, 测量电池上的瞬间电压降, 绘制出电池的放电曲线, 判断曲线的变化率, 再结合用户输入的标称电压和容量值, 得出蓄电池的状态。实际试验证实: 当检测电流达到一定值时, 电池的负载电压与实际容量有严格的线性对应关系。

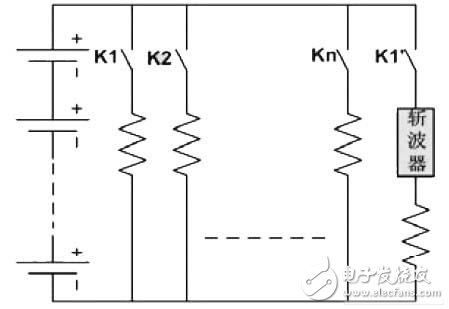

3 系统设计 3.1 硬件设计本系统的硬件由三部分组成:单片机最小系统、电流/ 电压和温度采集电路、放电控制电路,系统硬件结构如图3 所示。

图3 系统硬件结构框图

系统的采集部分采用高精度的A/D 转换器MAX197,它具有8 通道12 位转换精度,单5V 供电,程序可选的输入范围:± 10V、± 5V、0~10V、0~5V,6us 的转换时间,100ksps 的采样频率,输入多路开关具有± 16.5V 的错误输入电压保护, 自带4. 096V 电压基准并可向外部提供, 内部或外部时钟, 两种节点模式。

蓄电池温度的采集采用的是Dallas 公司的数字温度传感器DS1*,它具有I 2C 总线,测量温度范围-55°C~+ 125°C,具有0.03125℃的分辨率,最长在1S 内就可完成温度的转换, 单片机只需读取13bi t 的转换结果即可。用户可在放电前设置好安全温度,放电过程中系统实时采集温度, 并与用户设定值进行比较, 一旦超出设定值, 系统会自动停止放电, 以防止大电流放电对蓄电池性能的进一步损害。

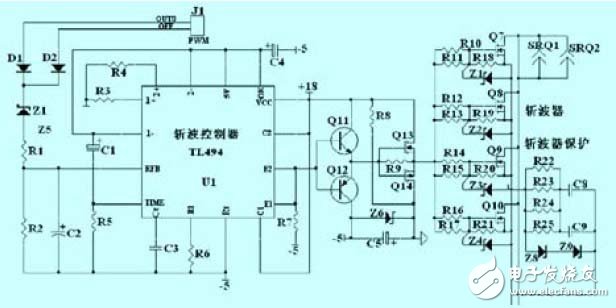

系统的一路可调电流放电控制是利用斩波技术来实现的。本系统使用了TI 公司的脉宽调制器TL494 来实现对MO S 开关的控制, 它的工作频率为1 k H z ~300kHz,输出电压达40V,输出电流达200mA,输出控制可选单端或推挽式。12 位D/A 转换器MAX508 输出模拟电压控制PWM 控制器TL494 的第3 脚,则从TL494第9 和10 脚便会输出脉冲宽度受控的方波,以此方波为控制信号去控制MOS 管开关,结合电容和大功率电感便可实现连续可调的电流。其控制部分电路如图4 所示。

图4 PWM 控制电路。

本系统的特别之处是: 系统在CPU 的两个串口基础上实现了两个RS232 接口,一个用于连接PC 机,另一个用于级联另一个本系统,这样用户就可通过PC 机对系统进行远程控制,并可将系统内存中记录的数据读取到PC 机,实时查看各项参数,对电池组性能进行监控。

通过另一个RS232 口将两个本系统级联可以使放电电流最大达到800A,以满足更大容量电池组的要求。

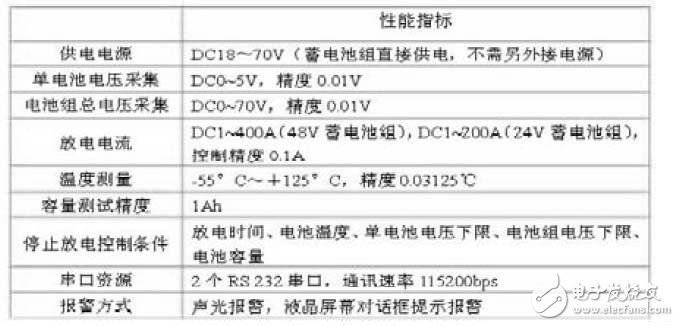

该系统适用于标称24V/ 48V 规格的蓄电池组, 主要性能指标如表1 所示。

表1 系统主要性能指标

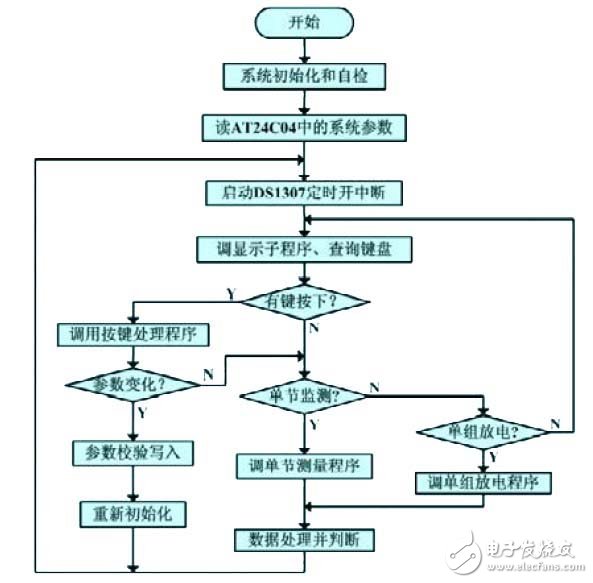

系统的正常工作是硬件与软件共同完成的。本系统下位机软件采用C 语言编写,采用模块化的程序设计方法,主要包括初始化模块、主程序模块、电压/ 电流采集模块、放电控制模块、通讯模块、显示模块、数据记录模块、电池内阻测量模块。下位机主程序流程图如图5 所示。

图5 下位机主程序流程图

4 系统抗干扰设计由于系统的使用现场具有大功率高频开关电源,电磁干扰比较严重。干扰的存在会影响整个单片机系统的可靠性与稳定性, 甚至会导致放电电流失控, 对蓄电池组及系统本身造成损坏,发生预想不到的事故。所以系统从软件和硬件设计上都注重解决干扰问题。

系统硬件抗干扰措施主要有:⑴重要的控制信号线采用光电隔离技术; ⑵采用看门狗微处理器监控芯片MAX813;⑶模拟地与数字地分开,并通过电容与系统外壳相连;⑷两个串口也采用光电隔离;⑸印制板在布局以及布线过程中区分了高频与低频部分,地线足够宽;⑹各个电路模块之间的信号线尽量短,并使用相互绞合的屏蔽线, 且屏蔽层良好接地。

系统软件抗干扰措施主要有: ⑴采样值取平均值,抑制突发干扰; ⑵设置软件看门狗, 避免程序陷入死循环, 防止程序“跑飞”; ⑶采用软件冗余技术。

5 结束语不同环境下的实际运行表明, 采用8 位单片机DS80C320 为核心的蓄电池在线监测维护系统,具有较高的测量精度, 根据电压和内阻综合判断蓄电池的性能,能准确地反映蓄电池的运行状态, 及时报告故障信息,友好的界面使得用户能方便地察看系统运行的实时参数, 通过设置权限可以在线修改系统参数和进行控制,取得了较好的应用效果。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)