工业设计人员可以利用快速原型与基于模型的设计将电机控制算法移至Zynq SoC环境。

自20世纪90年代以来,电机驱动开发人员一直采用多芯片架构实施电机控制与处理需求。

但是,驱动开发人员如何才能够改变自己长期形成的设计实践,转而采用Zynq SoC呢?

长期以来,工业设计人员一直采用基于模型的设计,通过仿真和C代码生成,在DSP芯片上研发定制电机算法。

如今,赛灵思与MathWorks合作开发了一种全新工作流程——将基于模型的设计扩展至可用Zynq-7000 All Programmable SoC的处理系统和可编程逻辑。

针对电机控制的ZYNQ SOC如今,先进的电机控制系统都属于控制算法与工业网络的组合,包括 EtherCAT、Profinet、Powerlink以及Sercos III,其能够从计算资源中提取处理带宽。此外,控制系统现在还聚合了其它需求,其中包括运动控制层、PLC层、诊断层以及用户界面,以便进行调试和保养,或远程监控。采用与处理系统自然贴合的元件,这些需求能转化为逻辑分组和实体分组,而其它元件则最好适合于硬件辅助减负与加速。

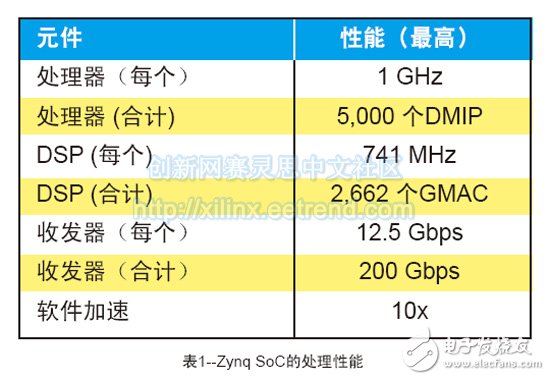

您所选择的硬件平台应该提供稳健的可扩展型系统。赛灵思Zynq SoCs就能满足上述需求,其配有高性能处理系统,以支持联网、运动、soft-PLC、诊断以及远程维护功能,并与可编程逻辑相结合,从而加速硬件中性能临界的功能。对于处理方面,Zynq SoC与带有NEON控制处理器、浮点扩展的ARM® Cortex™-A9 双核处理系统相结合,可加速软件执行速度。对于可编程逻辑,该器件配有444000个逻辑单元和2200个DSP48Slice,能提供大量的处理带宽。利用五个高吞吐量AMBA®-4 AXI高速互连,可编程逻辑与处理系统紧密耦合,相当于3000多个PIN的有效带宽。

表1列出了Zynq SoC 器件所能实现的处理性能。

采用Simulink与控制系统工具箱(CONTROL SYSTEMS TOOLBOX)的设备与电机模型

现代控制算法的系统时间与系统变量可跨越多个数量级,从而导致硬件/软件分组成为一项艰巨、耗时、重复的任务。图2给出了一个典型的电动驱动。其电源频率通常为50Hz-60Hz,经过整流后,形成连续电压(直流)。然后,该连续电压转换成变频电压,可控制馈送电机终端的电功率级。此外,控制器还必须读取电机基本变量,其中包括电流和电压。控制器同样也必须读取或确定轴的位置,包括轴的转速和通信网络或监视控制器的处理命令。

Simulink®可提供用于多域系统仿真和基于模型设计的方框图环境,其完全适用于含有控制算法和设备模型的仿真系统。基于广泛用于Simulink中对控制系统建模进行系统分析、设计与调节的方法,MathWorks的控制系统工具箱等产品可提供各种各样的“应用”。利用Simulink执行系统建模,可以加快电机控制系统的开发速度,而且还可以从以下几个方面降低风险:

• 降低受损风险——在全新控制系统算法用于量产硬件测试之前,仿真法可对此算法进行全面检验,这样就可以规避硬件测试存在损害驱动电子系统、电机以及系统其它组件的风险。

• 加快系统集成速度——支持员工需要将控制系统新算法集成至产品系统,这意味着部署新的控制器会消耗有限的时间,而且可能令部署过程变得冗长。

• 减少对设备可用性的依赖——在有些情况下,生产环境本身并不可用,例如定制驱动电子系统或电机尚在开发当中或者其所处位置使得控制系统设计人员无法对其进行访问。

鉴于上述因素,仿真即是利用生产硬件进行测试的最佳替代方案。Simulink等仿真环境可以提供框架,以便利用机电组件既存构建模块库创建装置模型,进而利用该装置模型对新的控制系统架构进行评估。

将系统模型与快速原型环境以及最终生产系统相连接,从而进一步降低计划的风险。快速原型工作流程允许算法开发人员可以在不依赖硬件设计人员的情况下进行原型设计。算法研开人员可在高度自动化过程中采用特定平台支持包,进而将系统硬件和软件组件部署到可以编译为特定硬件开发平台的设计模板。硬件与软件设计团队可以将这些相同的硬件和软件组价重新应用于最终生产系统之中,无需做出任何修改即可加速研发过程、减少失误。

采用Avnet智能驱动套件实现快速原型

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)