O 引言

新型铝合金板带快速电磁铸轧技术是利用电磁感应装置产生一个交变复合磁场来对铸轧区内的铝熔体进行电磁搅拌、电磁扰动等综合控制,以改变铝及铝合金凝固结晶条件,从而达到细化晶粒,改善铸轧板坯组织及性能的目的。

1 铝合金板带快速电磁铸轧系统

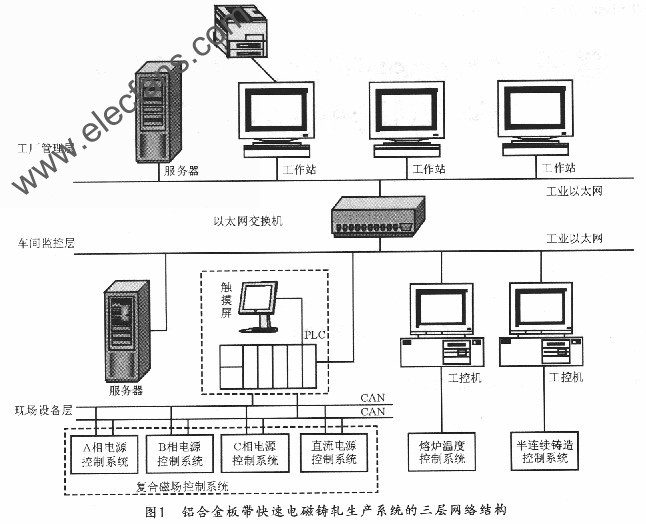

铝合金板带快速电磁铸轧生产系统是一个复杂的大系统。它主要由铸轧特种电源控制系统、熔炉温度控制系统和轧机传动控制系统三部分组成。该系统存在着大量的企业管理与决策信息和现场实时信息需要协调处理。为了适应铝生产过程管控一体化和综合自动化的需要,本设计采用基于工业以太网和现场总线技术的网络化结构。图l所示为铝合金板带快速电磁铸轧生产系统的三层网络结构示意图,由图可见,它通过工业以太网和现场总线技术的相互融合,从而有效解决了基础自动化控制网络与过程和管理控制系统之间的无缝集成问题,同时还为实现ERP(Enterprise Resource Planning)管理提供了良好的必要条件。下面主要设计基于CANopen协议的现场设备层的通信系统。

2 CANopen简介

CAN (Controller Area Network)是控制器局域网的简称,是德国Bosch公司在1986年为解决现代汽车中众多测量控制部件之间的数据交换问题而开发的一种串行数据通信总线。该总线现已经被列入ISO国际标准(称为ISO 11898)。CAN现场总线网是一种可有效支持分布式控制和实时控制的串行通信网络,它有着很高的实时性、可靠性、抗干扰能力和验错能力,十分适合于铝合金板带快速电磁铸轧生产过程的分布式网络监控系统应用。

在OSI参考模型中,网络系统结构被划分为7层。而CAN只定义了第1层(物理层)和第2层(数据链路层),这两层完全由硬件实现。由于没有定义应用层,故其本身并不完整,还需要一个高层协议来定义CAN报文的11/29位标识符、8字节数据的使用。CANopen就是建立在CAN协议的物理层和数据链路层基础上的标准化应用层协议,它包括应用层规范、通信协议和设备协议。CANopen是一种公共、开放、通用的协议,能够在CAN网络中提供标准的、统一的通讯模式以及设备功能描述方式,并可执行网络管理功能。另外,由于其采用面向对象的思想设计,因此,具有很好的模块特性和很高的适应性,而且精练透明、容易开发。

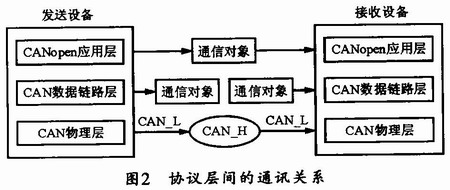

在CANopen应用层,设备之间交换的是通讯对象(COB),它们被映射到带有标识符(ID)的CAN帧中,在数据链路层上传输。在物理层上,信号以两线之阳的“差分”电压形式出现,并用“显性”(Dominant)和“隐性”(Recessive)两个互补逻辑值来表示“0”和“1”。图2所示描述了该协议层间的通讯关系。

CANopen协议对总线上传输的数据进行了分类,即每一个传输数据都是某一特定类的对象,从而实现面向对象的程序设计。基于CANopen协议的数据传输中共定义了4类通讯对象:一是过程数据对象(PDO),用来传输实时数据;二是服务数据对象(SDO),用来访问对象字典中的设备配置参数;三是特殊功能对象,它包括同步(SYNC)对象和应急(Emergency)对象;最后是时间标记(TIme Stamp)对象。

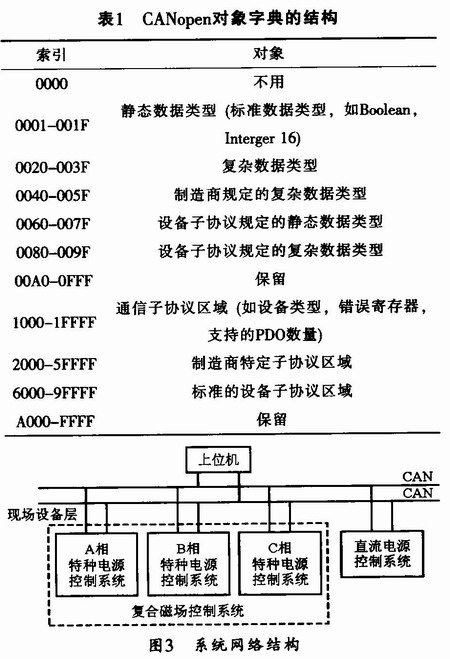

CANopen中的每一类通讯对象都有其规范化的格式,故可实现应用层结构上的统一。为了实现对各类对象进行规范化和方便管理,在CAN-open协议中定义了对象字典(ObjectDicTIonary,OD)的概念。每个设备都有一个独有的对象字典,它描述了设备所使用的所有数据类型,包括描述这个和该网络行为的所有参数。对象字典是具体应用于CAN总线通信接口之间的数据交换的媒介,是整个CANopen协议的核心。CANopen对象字典的结构如表l所列。

3 系统硬件设计

3.1 网络系统结构

基于CANopen的通信系统由上位机与现场设备层的电源控制系统(包括三相特种电源控制系统与直流辅助电源控制系统)共同构成。上位机通过CAN现场总线与下位机进行通信,以实现实时监控与控制系统功能。各个子系统之间也通过CAN总线连接进行通信。通信网络拓扑结构采用总线式结构。其系统网络结构如图3所示。

3.2 下位机通信系统设计

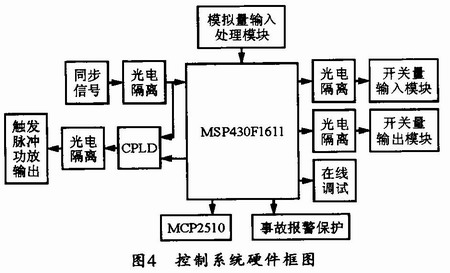

基于“MCU+CPLD”的设计是当前数字电路研究开发的一种重要实现形式。本控制系统将MCU和CPLD相结合,以用于铝电磁场快速连续铸轧特种电源控制,并将其作为系统的控制核心。

MCU采用美国TI公司的MSP430F1611,该器件是16位超低功耗MSP430系列微控制器中的一款。MSP430系列单片机(或称为微控制器)是具有超低功耗特性且功能强大的单片机,它有多个子系列,其中MSP430F1x子系列是TI公司在2000年开发的、带FLASH的单片机,其存储器容量和片内外围模块随着具体型号的不同而不同,用户可以根据需要具体选择。其控制系统硬件框图如图4所示。

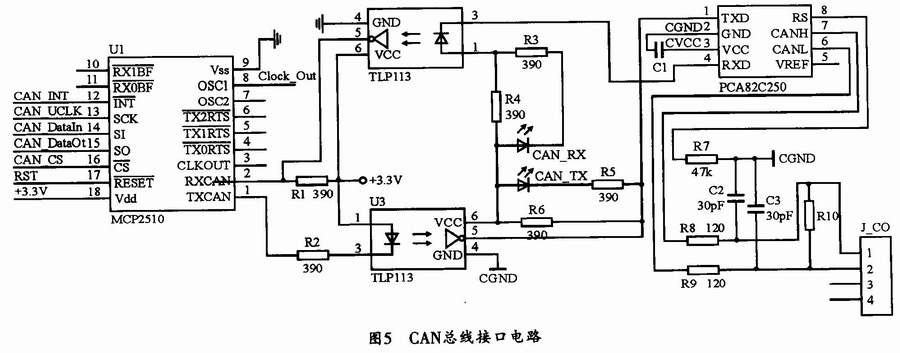

CANopen通信协议可由CAN通信控制器来实现。由于MSP430F16ll内部没有集成CAN控制器模块,因此需要在外围进行扩展。本设计选择美国Microchip公司的MCP2510作为系统的CAN总线通信控制器,图5所示为CAN总线通信接口电路。MCP2510是带有SPI接口的独立CAN控制器,它完全支持CAN总线V2.0A/B技术规范,通信速率为lMbps,芯片包含三个发送缓冲器和两个接收缓冲器,可以减少MCU的管理负担。CAN总线收发器采用的PCA82C250是CAN控制器与物理总线之间的接口,可以提供对总线的差动发送和接收功能。两个高速光电隔离器件TLPll3用来提高通信电路的抗干扰能力,防止总线上的干扰信号窜入控制器和MCU,同时也可以完成MCP25lO与82C250之间3.3V和5V电平的转换。

MSP430F16ll的USART接口可支持两种不同的串行协议,即通用异步协议(UART协议)和同步协议(SPI协议)。用控制寄存器UCTL中的控制位SYNC可选择所需模式,当SYNC为0时,选择异步模式UART;当SYNC=1时,选择同步模式SPI。MCP2510可与USARTl通信模块的SPI进行接口。

3.3 上位机设计

上位机要能完成对下位机监测及参数设置等功能。他的硬件选型及结构设计的好坏直接影响系统现场的工作效率。本系统选用PLC与触摸屏相结合的方式来设计监控上位机。其中PLC是上位机的中心,利用PLC实现对上位机的监控,比采用工控计算机监控上位机更加符合现场 *** 作的要求,并能够适用现场高温的恶劣环境,也具有更高的可靠性,同时还能够方便地实现逻辑控制。而监控采用触摸屏技术,也比键盘和鼠标 *** 作更加简单和方便,也更加符合现场 *** 作习惯,可大大提高现场 *** 作的效率。

TWDNC01M CANopen主站模块可安装在PLC的扩展总线上,它支持16个从设备,但不支持对CAN从设备的扩展寻址,其传输速度决定于总线长度和电缆长度。用于连接到CAN现场总线的总线连接器位于TWDNC01M CANopen主站模块的中下部,包含管脚CAN_L(CAN_L bus线)、CAN_H(CAN_H bus线),PLC通过这两个有差动接收和发送能力的总线终端连接到CAN总线上。

为配合PLC的工作。监控平台应选用 *** 作方便的人机界面(触摸屏),本系统选中eView公司的MT500系列触摸屏MT510,其配套的软件为EasyBuilder。EasyBuilder是组态软件,主要用来配置各种元件。该软件是专门面向PLC应用的,其功能非常强大,使用非常方便,完全可以满足现代工业庞大的工作量及功能需求。

eView MTS00触摸屏定义了RS-232和RS-485两种通信接口,本设计选用RS-485接口定义。Twido系列PLC通过CPU单元上的通信端口与e-View MT500触摸屏相连接,它们之间采用Modbus协议进行通信。

4 系统软件设计

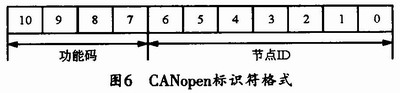

4.1 CANopen标识符

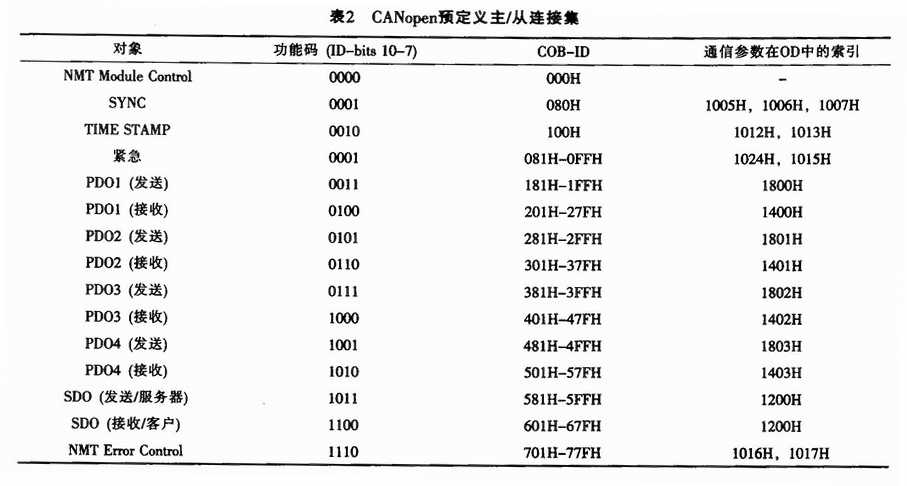

通讯对象的标识符(COB-ID)可唯一确定CAN网络中的每个通讯对象及其优先级。通讯对象优先级的大小可通过标识符数值的大小来确定,标识符数值较小的优先级较大。CANopen信息帧的标识符分为两部分,一部分为4位的功能码,另一部分为7位的节点ID。功能码代表数据帧的优先级,节点ID用于区别不同的节点,其标识符的格式如图6所示。

标识符的分配可以由预定义主/从连接集来实现。也可以由CALDBT服务进行动态分配。由于大多数通信系统的标识符的分配都可由预定义主/从连接集来实现,所以,本系统也采用预定义主/从连接集来实现CANopen标识符的分配。表2所列是CANopen预定主/从连接集。

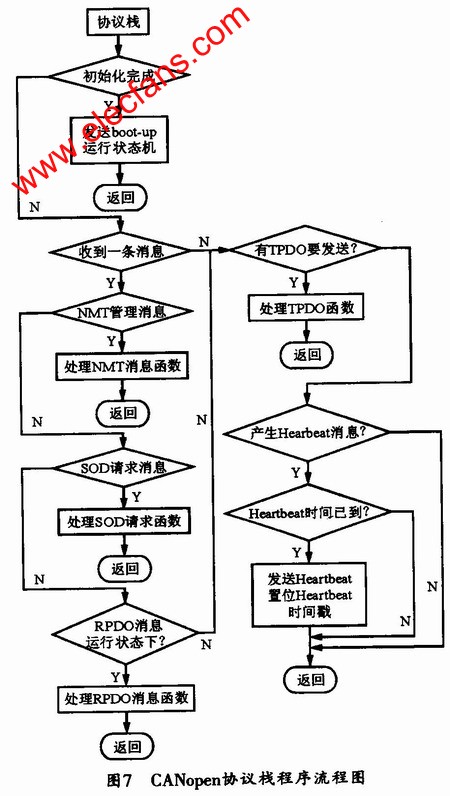

4.2 CANopen协议栈的软件设计

从节点中实现CANopen协议栈的软件内容十分丰富,主要包括节点通讯初始化和硬件设备初始化、CAN报文基本通讯、定义和访问对象字典、NMT从节点功能、PDO通讯、SDO通讯和节点保护等功能。其程序流程图如图7所示。

4.3 CANopen主站模块的配置

在硬件连线接好之后,就可以通过TwidosoftV3.0或更高的CANopen配置工具来对CANopen现场总线主模块进行配置。CANopen网络的主、从配置以及通信参数的配置只能在离线模式下进行,而且除了某几个参数可以调节(例如%IWC和%QWC PDO寻址参数)外,其他参数都不允许

在线模式配置。

5 结束语

实验结果表明,本文所设计的CANopen通信系统可以达到较好的效果,可以实现现场设备层的铸造电源系统参数的显示、设定以及历史记录和报表打印等功能,同时,通过触摸屏组态还可以完成对变频电源A、B、C三相和辅助电源的集中管理和监控。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)