1.1项目背景

机械手(RoboTIc Arm),能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或 *** 作工具的自动 *** 作装置。机械手是最早出现的工业机器人,也是最早出现的现代机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下 *** 作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

桁架式机械手(Truss Type Manipulator),则指以桁架导轨为运动路径,主要进行水平与垂直的直线移动,在生产线中穿插于不同加工机械之间,负责零件的抓取与上料工作的机械手。桁架式机械手能以较低的成本,将一个生产线的不同工艺单元灵活而有机的连接起来,在2014年以来的国内工业生产自动化改革中扮演着越发重要的角色。

桁架式机械手与固定位置机械臂相比,虽无动作灵活性的与负载的优势,但是胜在可以大范围移动。

本项目如图1所用桁架式机械手,用户车间用来连接两台磨床,一台送料机,一台车床,进行上下料服务,组成生产线,生产圆塔状汽车零件。对于动作控制的要求,主要在于水平X轴,上下Z轴的定位精度,以及移动速度。因为X轴的行程长达8米,只有高速与高加速度的运动才能保障零件搬运的效率。设计运行速度是90m/min。

1.2项目配置

本台桁架式机械手使用配置如图2:

图2

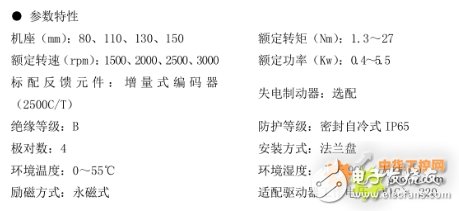

华大130ST-M10025LF1B电机具体参数如图3:

图3

设计要求是X、Z轴运行速度达到90m/min。

2、原理分析2.1系统的设计对电机最高转速的限制

通常,电机的转速遵循公式(1):

N=A*60/B 公式(1)

式(1)中N:电机的转速;

A:系统发出给步进电机的频率;

B:电机编码器的线数

808D系统发出的步进电机最高频率在MD31350中设定为333333(见图4),并且不可修改,为了提高电机的分辨率,编码器至少在2500线,在系统中再进行4倍频,因此,电机的最高转速就可以计算为

这也符合西门子1FL5电机最高转速大多为2000r/min的事实,这是产品定位决定的。

图4

2.2 传动计算齿轮齿条(Gear & Rack),是利用齿轮的旋转将旋转运动与直线运动互相转换的装置见图5,分为直齿和斜齿,不做赘述。

齿轮侧每转移动量Lg(M=模数,Z=齿轮齿数):

电机侧每转移动量Lm(n=减速比):

图5

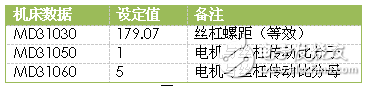

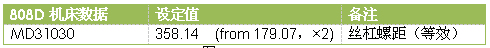

在参数设定时,将齿轮齿条结构等效为丝杠结构,那么除去传动比影响的齿轮侧每转移动量Lg就相当于丝杠螺距,因此参数设置如图6:

图6

电机转速ωm = 2000rpm所能实现的桁架线速度Vm:

设计移动线速度Vd = 90m/min所需要的电机转速ωd:

因此,在现有传动机构下,当前2000rpm的电机转速最快只能使本桁架运行到71.6m/min,现实的情况也就是如此,桁架运行的最高速度被钳制在了约70m/min,而设计要求的90m/min线速度需要至少2500rpm的电机转速。

2.3控制原理SINUMERIK 808D系统在控制华大SBF驱动器时,808D系统根据插补器的处理结果,给SBF驱动器发送一定数量的脉冲信号,华大驱动器就驱动电机转动一定的角度,轴就前进一定的距离。这个脉冲信号的个数,与电机转动角度的对应关系,由脉冲当量来描述。

脉冲当量(Pulse Equivalency)是当控制器输出一个定位控制脉冲时,所产生的定位控制移动的位移。对直线运动来说,是指移动的距离,对圆周运动来说,是指其转动的角度。对于机床类设备而言,相对于每一脉冲信号的机床运动部件的位移量称为脉冲当量,又称作最小设定单位。

808D数控系统中,描述这个物理量的参数为图7:

图7

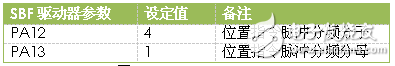

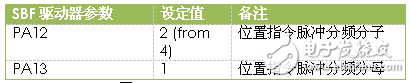

在华大SBF驱动器中,描述这个物理量的参数为图8:

图8

这样,在SBF驱动中,位置指令脉冲分频4:1的含义就是:每接收4个指令脉冲,电机旋转一个最小移动量。而电机的最小移动量是多少呢?这由编码器的分辨率决定。如果编码器的精度到1°,驱动器是没法控制电机转到4.3°的。而此电机的编码器一圈的线数是2500,那么每圈所需的脉冲数就是2500×4=10000,与808D的MD31400设置的10000脉冲/圈相等。

这在控制体系中非常重要。两个设备(同品牌/不同品牌)之间要传递指令信息,不论信息的载体是什么或者中间经过几个传递环节,最重要的是要保证这些环节与载体都是“同意传递”,而非“同型传递”。

举个例子:A是中国人,B是翻译官,C是美国人,A对B说一句话,请B翻译给C,那么可能出现以下的情况:

这就是为什么808D数控系统与SBF驱动器两边的设置都要统一为10000脉冲/圈的含义,只有这样,808D控制器的位置指令才能得到SBF的正确执行。

2.4问题的解决

没有办法提升最大脉冲输出频率,那么如果能修改脉冲当量,让每个脉冲所代表的旋转角度更大,那么就可以让333333Hz的脉冲能指令更快的电机速度了。

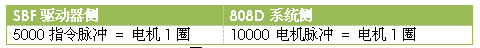

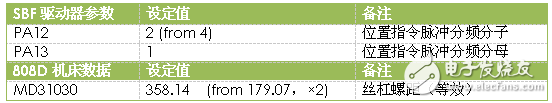

对于SBF驱动器,按图9设置即可让脉冲当量扩大一倍:

图9

即:位置指令脉冲分频变为2:1:每接收2个指令脉冲,电机旋转一个最小移动量。这样,对于编码器2500线的电机来说,5000脉冲的指令就可以让电机转一圈。333333Hz的最大脉冲频率可指令的最大的电机转速由式(1)为:

满足了控制要求!但是,这样违反了“同意传递”的原则,即图10:

图10

这必然会导致系统指令1mm,机械运动2mm。那么,如何在MD31400无法改变的情况下,增大808D侧的脉冲当量呢?我的思路是改变不了每个脉冲所代表的电机旋转角度,就改变每个脉冲所代表的最终运动距离,也是一样的效果如图11。

图11

3、问题总结

3.1方法总结

最终的解决方案如图12:

图12

本次问题解决的思路是:分析参数传递本质,找出恒定参数的替代参数。

3.2不足之处

担心有可能导致丢脉冲的现象,影响精度,但是因为改变脉冲当量之后,一转脉冲数5000仍然大于编码器线数2500,所以这个可能性很小。需要现场检验。

3.3现场检验

通过如上参数修改,桁架轴顺利开到90m/min以上,长时间拷机未发现丢脉冲等可能的因素引起的精度问题。

4、结语SINUMERIK 808D(一代)从系统和电机两个方面将进给轴电机的转速限制在2000rpm,但是在非常规情况下,也可以绕开这个限制,从而使可控制的电机最大转速达到理论上的8000rpm,这个用法增加了808D系统应用的灵活性。本文旨在介绍此次桁架式机械手项目的控制原理,分析和归纳808D系统的进给轴电机突破2000rpm的原理及方法,得出解决方案。对于初接触桁架式机械手的工程师,以及在其他的808D应用案例中需要进给电机2000rpm以上转速的项目,或可有所帮助。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)