在钢管生产过程中,需要对不同长度范围的钢管进行分选,通过运用由光电传感器、编码器、运输辊道、翻板机、过钢台架、接近开关组成的钢管自动分选生产线,可较好的解决这一问题。在该系统中,采用西门子PLC控制运输辊道和翻板机将一定长度范围内的钢管放置在相应的料筐内,实现了钢管的自动分选,并使分选准确率达到100%。

在钢铁行业中,由于生产工艺的需要,要对钢管按照长度进行分选,现阶段,都采取人工分选的方式,这种生产工艺不但浪费大量的人力、物力。针对此问题研究用PLC和上位机配合控制运输辊道和翻板机,代替人工完成工作。

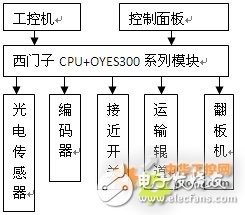

1.自动分选生产组成及硬件配置自动分选生产线控制系统由工控机及PLC组成,工控机作为系统的上位机提供人员管理、统计查询、过程监控机状态显示、参数设置和通信等功能。PLC实现下位机执行机构的控制并通过RS-232C与工控机进行实时通信。生产线主要由测长工位和分选工位组成。测长工位由1~6部分组成,分选工位由部分组成。

控制核心采用奥越信 OYES 300PLC可编程控制器,带有高速技术模块,16点输入模块16点输出模块,可以满足该系统的要求。

系统结构图如下

2.1测长工位

国内某钢管厂生产的钢管长度范围为5~12m,假如钢管由左向右运输,在辊道两侧布置21对光电对射传感器。

0号光电传感器到20号光电传感器之间距离为12.4m,编码器由测长轮带动 放在0号与1号传感器之间,可满足测长的要求。编码器工作状态如下:当钢管由左向右运输,触发测长轮右侧的接近开关,升降汽缸上升,使测长轮与钢管接触,,靠摩擦力使测长轮随钢管一块转动,并带动编码器工作,运输过程中,管尾每次经过一对光电传感器,高速计数模块清零计数。光电传感器工作状态如下:被钢管遮住的传感器输入信号为1,没有被遮住的输入信号为0.钢管向右运动触发0号光电传感器,此时上位机读取光电传感器状态和高速计数模块的计数值,光电传感器标记的长度为L1,编码器标记的长度为L2,那么钢管的长度L为:

L=L1-L2

测长结束,编码器清零,上位机存储 L值。钢管由运输辊道输送到分选工位。

2.2分选工位

钢管经过测长以后到达2#辊道,接近开关检测到钢管已到达,则上料翻板机动作,将钢管拨到钢台架上,若PLC检测到钢台架以后的工位准备就绪,则下料翻板机动作,将钢管拨到2#辊道上,由PLC控制辊道和翻板机将钢管放入相应的料筐。若过钢台架每次只通过一根钢管,则控制起来也就简单的多了,,但是当某一料筐满时,则需要控制过钢台处下料翻转机不能动作,此时为了不影响前面工位的生产效率,经测长后的钢管只能在过钢台架处囤积,待料筐清理完毕以后,在进行分选。

钢管在过钢台架处囤积时,如何实现钢管数量及相应长度的跟踪,当钢管在过钢台架囤积时,由上位和PLC配合实现对过钢台架处数量及对应长度的跟踪,具体过程如下:钢管到达5(2#辊道),PLC通过2#辊道上的接近开关检测到有钢管,则PLC控制过钢台架上料翻板机动作并向上位机发出上料成功信号,上位机接收到信号后对过钢台架处统计数量加一并赋予相应的长度;PLC检测到过钢台架下料翻板机动作,若11(3#辊道)上的接近开关检测到有钢管后,PLC向上位机发出下料成功信号,上位机接收到此信号后对过钢台架处钢管统计数量减一并将相应的长度赋予PLC的一长度中间为,PLC读此中间位并经过与预先设置值进行比对,由PLC判断此钢管应进入哪一个料筐,然后控制运输辊道将钢管运输到相应的料筐旁边,待辊道停稳后,翻板机动作将钢管拨入该料筐,然后将PLC长度中间为复位,如此循环从而实现了钢管的分选。

3.PLC软件设计PLC控制端口的定义,如表一所示

通过对PLC在钢管自动化分选生产线中的应用使控制系统的可靠性和工作效率都得到了极大的提高,大大降低了工人的劳动强度。本方案经现场运行证明效果良好。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)