提出了一种基于串级PID控制算法的压控大功率电流源设计方案。该电流源在内环电路采用PID控制电路,提高电流响应速度;外环电路采用数字PID控制算法,精确控制电流输出的串级PID控制模式。与传统电流源相比,该电流源具有输出功率大,可输出多路不同波形电流,且幅值频率可调范围大,脉冲电流上升时间短等优点,具有更好的通用性。

引言

大功率电流源在半导体激光技术、发光二极管照明技术及国防科技领域等有着广泛的应用,同时对电流源的输出特性提出了较高的要求,而目前国内研制的大功率电流源输出电流精确度及稳定度差,功率较小,频率幅值调节性差,脉冲电流上升时间长,脉宽可调范围小,效率低等缺点。电流源的用途很多,压控电流源因设计简单,调试方便而得到广泛应用[1]。

本文所提出的基于串级PID控制算法的压控大功率电流源,具有输出功率大,可输出多路不同波形电流,且幅值频率可调范围大,脉冲电流上升时间短,脉宽可调范围大等优点,具有较好的通用性,可满足绝大多数技术领域的要求。用户可自由选择或设置期望的电流波形,由控制单元中信号发生模块调用波形数据库中的期望波形数据,经外围电路中的信号调理电路及自动增益控制电路进行调理、放大,由大功率电流发生电路对期望波形进行功率放大后输出。

总体方案设计

本系统由用户输入层、控制单元硬件层、控制单元软件层、外围电路层、电流输出层、上位机构成,可输出四路不大于20A的脉冲电流、方波电流、正弦波电流、任意波电流,如图1所示。用户可由用户输入层选择或设置期望的波形,由控制单元软件层中信号发生模块调用波形数据库中的期望波形数据,经外围电路层中的信号调理电路及自动增益控制电路进行调理、放大,由大功率电流发生电路对期望波形进行功率放大后输入至电流输出层。用户也可在用户输入层进行设置,对期望波形的频率和幅值进行设置,满足不同用户的需求。本系统拟设计USB/RS232等串口通信模块,方便用户将输出的电流数据及波形输入上位机;用户也可使用外部存储设备(如U盘等)通过USB/RS232接口将波形数据输入至控制单元,这样就可获得任意波形的电流。在外围电路层中采用PID控制电路,并且采用串级PID控制算法,精确控制电流输出,快速调节输出波形的幅值频率,缩短脉冲及方波电流的上升时间。

电流源控制模型的建立

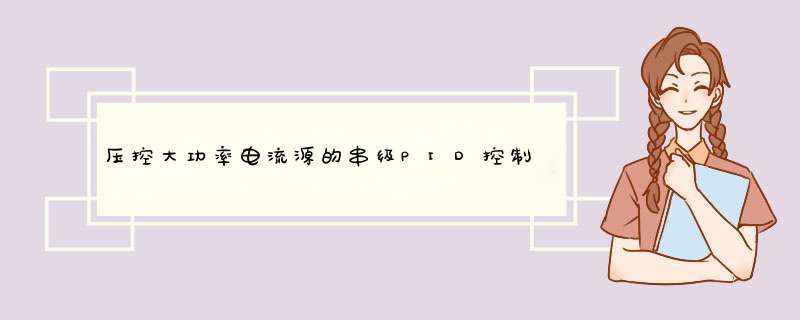

串级PID控制系统[2]是改善控制质量的有效方法之一,在过程控制中得到了广泛的应用。所谓串级控制,就是采用两个PID控制器串联工作,外环PID控制器的输出作为内环PID控制器的设定值,由内环PID控制器的输出去控制执行元件,从而对外环被控量具有更好的控制效果。为了获得高精度、高稳定度的电流输出,设计基于串级PID控制算法的大功率电流源,控制模型如图2所示。

控制模型中有两个PID控制器,PID2为内环控制器,包围PID2的环路称为内环PID控制回路,外环控制器PID1的输出控制量u1作为PID2的外给定值,而PID1处于内给定状态,包围PID1的环路称为外环PID控制回路。

串级PID控制系统的控制顺序是先外环PID控制回路(PID1),后内环PID控制回路(PID2)。控制方式有两种:一种是异步采样控制,即外环PID控制回路的采样控制周期T1是内环PID控制回路采样控制周期T2的整数倍,因为是一般串级控制系统中外环控制对象的响应速度慢、内环控制对象的响应速度快。另一种是同频采样控制,即内外PID控制回路的采样控制周期相同。这时,由于内环回路的受控对象的响应速度较快,应根据内环回路选择采样周期。

技术路线及部分电路原理

技术路线

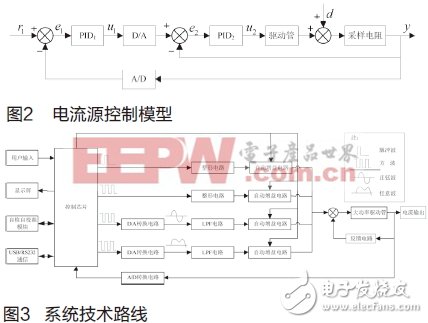

根据电流源的控制模型,设计本系统的技术路线,如图3所示,由控制单元控制输出四路信号,用户输入波形参数可调节波形频率,其中两路分别是脉冲波与方波信号,经过整形电路去除高频杂波,根据用户输入的波形参数由控制单元控制自动增益电路,调节波形的幅值,得到稳定精确的脉冲波形及方波波形信号。由控制单元产生的一路方波信号经过D/A转换电路得到正弦波波形信号,经过有源低通滤波(LPF)电路滤除因D/A转换后产生的高次谐波,然后控制自动增益电路,调节波形的幅值,得到稳定精确的正弦波及任意波波形信号。由控制单元输出的四路信号经过调理放大后输入至大电流发生电路,大电流发生电路由大功率驱动管、反馈电路组成,将四路信号提升为大电流并由输出接口输出,大电流发生电路采用模拟PID控制技术,并且采用串级PID控制算法,自动调节电流输出值,提高精确度与稳定度。本电流源拟设计USB/RS232等串口通信模块,方便用户将输出的电流数据及波形输入上位机;用户也可使用外部存储设备(如U盘等)通过USB/RS232接口将波形数据输入至控制单元,然后经过信号调理放大电路、大功率电流发生电路,就可获得任意波形的电流。本电流源中设计自检自校准模块,让用户在使用之前了解系统是否正常,同时,对系统进行自动校准,提高电流的输出精确度。本系统采用显示模块将输出的电流波形及数据显示出来,建立友好的人机交互界面。

基于内环PID控制的电路原理

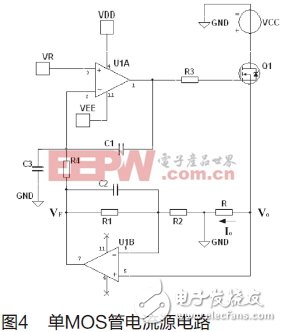

将内环PID控制器的基本原理应用到本电流源设计中,得出基于模拟PID控制的单大功率MOS管恒流源电路如图4所示。

其中图4中:

VR为控制电压;

Vo为反馈电压;

VCC为供电电压;

Io为输出的恒定电流;

U1A、U1B为高速运算放大器;

R为采样电阻。

具体的电路分析如下:

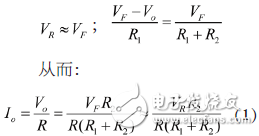

基准电压VR连接到运放U1A的同相端,运放U1B控制跨导放大器的导通程度,并由此获得相应的输出电流,输出电流在采样电阻R上产生采样电压,该采样电压经过U1B放大器后作为反馈电压反馈回电压放大器U1A的反相输入端,并与同相输入端的电压相比较,对输出电压进行调整,进而对跨导放大器的输出电流进行调整,使整个闭环反馈系统处于动态的平衡中,以达到稳定输出电流的目的。利用虚短、虚断的定义及相关公式,可推到出VR与Io的关系:

自检自校准模块电路原理

自检的主要任务是检测系统中一些关键设备是否存在错误和能否正常工作。系统参数初始化完毕后进入自检流程,控制单元给网络通信模块发送数据,通过检测反馈数据与发送数据是否一致来判断通信模块是否正常。采集各路传感器的电信号,判断传感器是否存在及能否正常工作等。若发现故障,显示屏上给出相应故障提示信息。

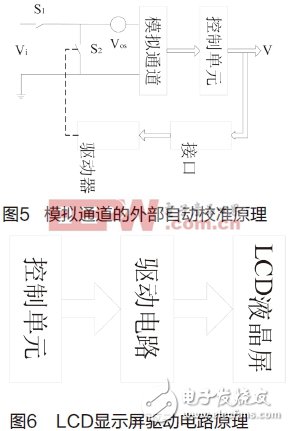

本电流源采用自校准技术提高测量精确度及可靠性。自校准技术包括外部校准和内部校准两部分。在本电流源中,外部校准主要是指应用零点漂移自动校准。零点漂移是造成零位误差的主要原因之一,即当输入信号为零时,输出信号不为零,且零点漂移值会随着温度的变化而变化。本电流源采用低温漂、稳定性好的测试传感器及调理电路模块器件,极大减少温度变化对本装置测试带来的影响。假设零点漂移电压为Vos,校准零点漂移电压为Vos,校准电路原理如图5。

外部校准分为以下三个步骤:

(1)切断开关S1,闭合开关S2,即在控制单元的控制下将模拟量输入通道与地接通,得到这种情况下的A/D转换的输出值N0;则有

![]()

其中,K为总的放大系数。

(2)控制单元的控制下切断S2,闭合S1,将被测信号Vi和漂移电压Vos一同送入模拟量通道;此时,得到的一个A/D转换的输出值为:

![]()

通过控制单元对上面两次测量数据进行计算:

![]()

计算后输出值为N,是消去了零点漂移电压Vos的影响,真正代表了输出电压Vi的输出值。

内部校准技术是指利用更高精度的传感器进行校准,本电流源使用同型号更高精度的传感器对相同电流所产生一组校准值,作为校准表预先存储在外部存储器中。将测量数据在相对应的校准表中做插值处理,得出经过误差修正后的正确值,显著提高了测量精度。

显示屏驱动电路原理

本电流源拟采用LCD液晶屏作为显示模块,将输出的脉冲电流值以波形及数据的形式显示在LCD屏上,实现人机交互,让用户一目了然。而一般控制芯片的驱动能力比较弱,驱动电压较低,而LCD显示屏[3]的激励要求电流较大,因此,需要电平匹配电路及驱动电路,提高控制芯片的驱动能力。图6为LCD显示屏驱动电路原理图。

系统软件设计

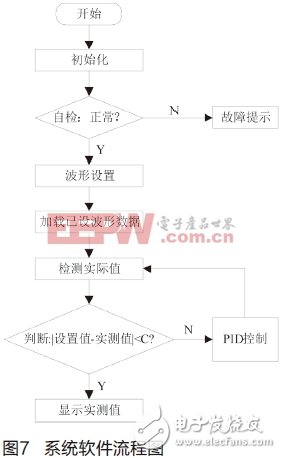

如图7所示,其为系统软件流程图。系统上电开始工作,控制芯片复位后,进入系统初始化,完毕后进行系统自检,此时若检测系统不正常,则通过显示模块进行故障提示;否则进入波形设置界面,用户可根据需要选择并设置期望波形,系统会自动根据用户设置的参数从波形数据库中加载波形数据,然后通过系统自动检测实际输出的电流值,与用户设置的电流值进行比较判断,若设置值与实测值的差值在一定范围±C内,则认为是准确值,通过显示模块将实测值的波形和数据显示出来,否则系统会根据用户输入的参数,自动调节电流的频率或幅值,以满足用户的要求。

结语

本文方案设计的基于串级PID控制的大功率压控电流源,具有输出功率大,可输出多路不同波形电流,且幅值频率可调范围大,脉冲电流上升时间短,脉宽可调范围大等优点,具有较好的通用性,可满足绝大多数技术领域的要求。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)