模具制造随着工业技术的飞速发展而不断扩展,已在现代制造加工业特别是精密制造领域中获得广泛的应用,能有效地提高材料的利用率和延长产品的使用寿命。随着压铸行业的飞速发展,对压铸模具的综合力学性能及使用寿命等提出更高要求,同时由于压铸模具的成本较高,模具在长期使用条件下由于高速、高压、冷热交替或交变载荷的工作环境引起模具表面或内部出现腐蚀、磨损或裂纹导致模具性能下降,甚至会导致模具失效。模具的制造涉及材质的选择、复杂的精密加工和相关的热处理制度,其制造成本高且周期长。因此,为避免模具由于出现裂纹或磨损等失效形式而影响生产,而采用模具修补焊接技术,该技术是一种解决模具表面失效的直接而有效的方法。激光熔焊技术作为一种高功率密度、能量集中、对焊材损失小,且便于实现自动化的高效精密焊接,可实现大熔深、低残余应力与变形的构件焊接,因此激光修补模具焊接技术由于其成本低、周期短、修复效果好而成为一项常用的模具修补焊接技术,克服了冷焊和氩弧焊在修复模具精细表面上存在的不足。

1 试验条件与设备1.1 试验条件

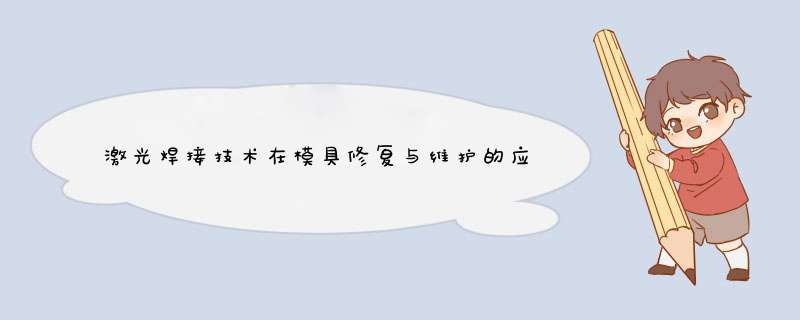

研究对象为有裂纹的发动机缸体压铸模具。模具材质为 A-MAX钢,采用真空电渣重熔工艺精炼,淬透性好,使用寿命为SKD61钢的3-5倍,裂纹深度比SKD61钢浅40%。该钢具有优异的抗龟裂性能、高温韧性、高温强度、耐火性能和耐高温强度的性能,用于各类大型、复杂的压铸模具。模具几何尺寸为200mm×120mm×10mm ,化学成分见表1。

试验过程中,采用丙酮或无水乙醇代替工业清洁剂用于焊前的表面清洁,要反复清洗,才能满足焊接要求,因为清洗不彻底或二次污染带来的问题最终会导致修复质量大大降低。

1.2 试验设备

激光熔焊设备采用SLC数控激光多功能加工机,功率为5KW,波长为10.6μm,最小光斑直径为0.12mm,焊接速度为1m/min,保护气体为氩气。

1.3 测试方法

采用HY-932型拉伸试验机进行拉伸性能测试,按GB/T 228-2002标准,拉伸试样总长度为200mm、段长度为95mm、圆弧半径为20mm,测试温度为常温。

用QBG-25型高频疲劳试验机测试接头的疲劳性能,疲劳试件按照国标GB/T 2015111-1994制作,循环应力的应力比为0.1,频率为100Hz。为了减少试验误差,每种试样进行2个平行样的试验。

2 试验结果与分析2.1 微观组织分析

图1 激光焊接修复后 A-MAX 钢模具的显微组织

从图1可以看出,焊缝中心位置在两极间薄板相接处。母材为奥氏体与铁素体,焊缝中间为细晶组织,而熔合区的为柱状晶,由于激光熔焊具有很高的峰值 温度,较快焊接速度和冷却速率等特点,使得A-MAX钢模具的激光焊热影响区很小,但仍可以看到在模具修复处接头的热影响区微观组织为白色的铁素体和黑色的珠光体组织。由图1b可以看出,A-MAX钢的焊缝区组织是较为细小淬火组织,同时还可观察到有细小的板条状马氏体以及一些沿晶界分布的白色铁素体组织。另外,A-MAX钢焊缝处存在少量的细小析出物,这有利于提高A-MAX钢模具修复处的强度。由于在激光焊接过程中,激光束的能量密度集中,而且激光的焊接速率相对较快,导致接头熔融区的液态金属将以较快的冷却速率凝固,这就相当于焊缝区组织经历了一次快速淬火过程,得到了强度、硬度和塑性性能较好的板条状马氏体组织。

2.2 拉伸性能分析

图2 拉伸试验后的修复模具与全新模具试样状态图

图2为修复后模具与全新模具拉伸后试样状态图。由图2可看出,修复后模具的拉伸断口出现在熔合区附近,全新模具的拉伸断口出现在母材其他位置。

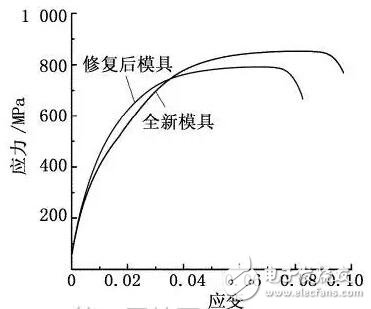

图3 常温下拉伸应力-应变曲线

图3为常温下修复后模具与全新模具的拉伸应力-应变曲线。可以看出,拉伸试样的变形随着拉伸应力的增加而增加,但并不成线性关系;当拉伸应力在690MPa以下时,A-MAX钢的应变较为明显,当拉伸应力在750MPa以上变化时拉伸应力与应变呈近似线性关系。

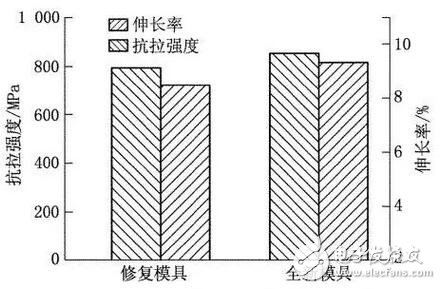

图4 试样的拉伸试验结果对比

图4为修复模具与全新模具的抗拉强度与伸长率的对比结果。其中,全新A-MAX模具的抗拉强 度为843MPa,伸长率为9.419%;修复后A-MAX模具的抗拉强度为792MPa,伸长率为8.375%,修复后模具的抗拉强度达到全新A-MAX模具的93.95%,伸长率也达到了全新模具的88.92%。由此可以看出,经过激光熔焊修复后热作模具的焊接接头的抗拉强度和伸长率都非常接近全新的A-MAX模具,具有较佳的力学性能。导致模具修复处的焊缝强度接近A-MAX钢母材的原因在于,模具修复处是激光熔焊中能量与温度最高的区域,导致该焊缝区域在熔深方向上的焊接温度均大于钢的Ac3线温度,并且A-MAX钢调质态的成分呈较为均匀分布。这样在较高温度条件下碳和其他合金元素可充分扩散,容易获得组织成分均匀的奥氏体组织结构。加之激光熔焊速率较快,随后焊缝区熔融金属会以较快速率急速冷却下来,最终形成规则排列的贫碳细板条马氏体和少量残余铁素体组织,且经激光熔焊后,焊接接头获得的板条状马氏体组织更为细密。

2.3 疲劳性能分析

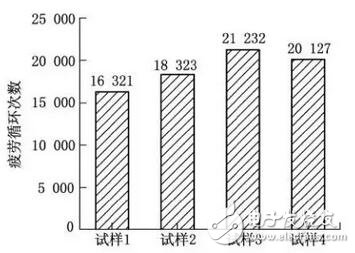

图5 试样疲劳试验结果

图5是在QBG-25型高频疲劳试验机测试的两种试样的疲劳试验结果。其中试样1与试样2为修复后模具的疲劳试样,试样3与试样4为全新模具的疲劳试样。可以看出,试样3的疲劳循环次数最大,取两次测试的均值为20619次;修复后A-MAX模具的 试样1与试样2的疲劳循环次数均值为17322次,约为全新模具的83.69%。由此可以看出,对即将报废的模具采用激光修复焊接后其高频疲劳寿命得到提高,接近全新A-MAX模具,并与全新模具的疲劳循环次数已经在同一个数量级。

3 结论(1)A-MAX钢模具修复处的接 头焊缝区存在细小的板条状马氏体以及一些沿晶界分布的铁素体组织,接头热影响区微观组织特征为铁素体和珠光体组织。

(2)经过激光熔焊修复的热作模具的抗拉强度和伸长率达到 全新A-MAX模具 的93.95%和89.92%,修复后模具的力学性能接近全新的A-MAX模具的性能。

(3)经过激光熔焊修复的热作模具的疲劳寿命约为全新模具的83.69%,与全新模具的疲劳循环次数已经在一个数量级。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)