噪声指数(Noise Figure)主要测量的是组件的信噪比(Signal-to-noise RaTIo, SNR)性能,信噪比是误码率(BER)和载波/噪声比(C/N)等大部分数字通信参数的基础。以往只会针对 (RF)到射频的组件,也就是低噪声放大器(LNA),进行噪声指数测量,但在过去几年,低噪声放大器已被整合到接收器中,将信号从天线端带到模拟或数字基带的单元(I和Q),因此,测试射频到基带架构的噪声指数已经变得越来越普遍。

测试射频到基带架构的噪声指数已是射频组件量产测试必经的步骤,为缩短测试时间和降低测试成本,必须在自动化测试设备中导入冷噪声,或使用具任意波形发生能力噪声源的Y系数方法来进行测试。

射频到基带的前端电路包含一个与混频器串接的低噪声放大器,混频器可以将射频信号降频转换为基带信号,这样的组合在今日射频组件的大量生产(HVM)测试中,已经相当普遍。虽然测量这些组件的噪声指数所使用的方法与到射频组件的方法相同,但台式测试设备与自动化测试设备,以及射频到射频组件与射频到基带组件之间的运用方式还是有些不同。

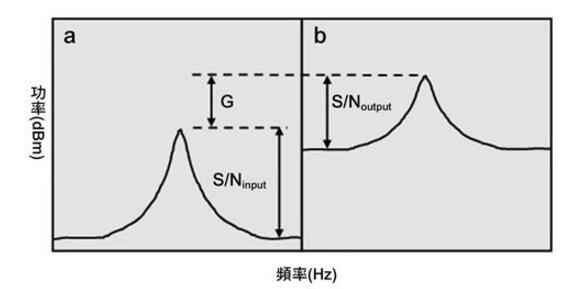

噪声系数为噪声指数根本噪声指数可测量出组件会带入多少噪声到系统中,在射频到基带的接收器中,通过噪声指数测量,可得知降频转换和放大过程会加入多少的噪声。噪声指数与信噪比这项基本的参数有关,从最早期的音响设备到最新一代的个人通信装置等各种电子应用中,信噪比都是极为重要的参数。 噪声系数(Noise Factor, F)虽然较少使用,却是噪声指数的根本。噪声系数是以线性的格式描述因某个组件所造成的信噪比降低程度:

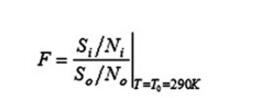

噪声系数是在标准化的参考温度T=T0(IEEE订为290K,约17℃)下,将输入端的信噪比与输出端的信噪比相除的结果。温度之所以成为一项条件,是因为电子电路中的噪声主要是由组件传导媒介中的电子热扰动(Thermal AgitaTIon)所造成的,又称为热噪声。由图1描绘的方程式(1)可以看出这种噪声对组件的影响:经待测组件(DUT)放大后(增益值为G)的输入功率位准以及待测组件的输出端所增加的噪声降低了信噪比。请注意,输入信号和输入噪声都被待测组件放大,使得两者在待测组件输出端的位准都变高。然而,由于待测组件也会带入一些噪声,因此,输出端的总噪声会大幅提高。

信号通过组件后,信噪比降低

图1 信号通过半导体组件后,信噪比降低。图中,输入信号(a)的峰值功率不高,且信噪比很理想,但输出信号(b)的峰值振幅变高,同时噪声底线也提高,导致整体的信噪比性能变差。

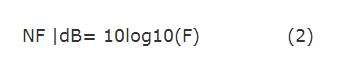

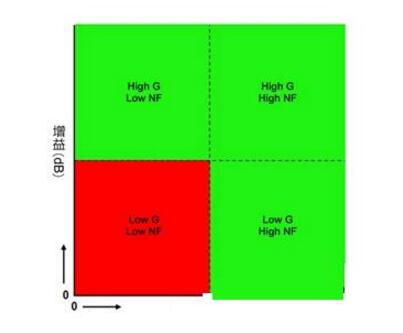

较常使用的术语是噪声指数,一般以NF代表,其定义与噪声系数有关,描述两者关系的方程式如下:

测量射频到射频噪声指数的方法有好几种,包括Y系数(Y-factor)、冷噪声(Cold Noise)、双倍功率(Twice-power)等,然而,就主流的射频到基带组件而言,只有其中两种最常使用,分别是Y系数和冷噪声方法,两种方法各有其优点。

Y系数测量

测量噪声指数的Y系数方法可能是已知最古老的方法,大部分噪声指数量表和分析仪幕后所采用的正是这种方法。测量时,须将一个噪声源灌到待测组件的输入端,然后在待测组件的输出端测量噪声功率。如此来,即可得到噪声功率测量的比值,也就是Y系数,再进一步算出噪声指数。

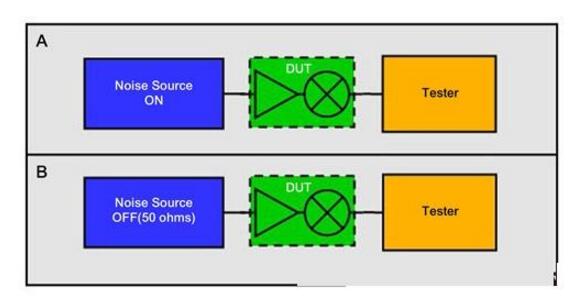

Y系数方法须将噪声源灌到待测组件的输入端,如图2所示。测量时,要先将噪声源的打开再关闭,每一次都要在待测组件的输出端进行一次功率测量。Y系数的定义为“热”条件与“冷”条件下所测得之噪声功率(以瓦为单位)的比值:

“热” 条件指的是噪声源的电源为开启状态,并将噪声加到待测组件中,就像利用信号产生器提供电压或电源信号到待测组件的输入端一样。“冷”条件指的是噪声源的电 源未开启,但还是有连接到待测组件的输入端。几乎所有噪声源的“关闭”或“冷”条件状态的标准都提供一个50欧姆的终结负载到待测组件的输入端。

图2 将噪声源灌入待测组件中,并通过测试系统测量其输出的噪声功率。A先将噪声源的电源打开,以提供“热”条件的噪声(相对于其剩余噪声功率比)。B再将噪声源的电源关闭,提供50欧姆的“冷”条件终结负载到待测组件的输入端。

每个噪声源都有其对应的参数,称为剩余噪声功率比(ENR)。剩余噪声功率比是热条件与冷条件之间的功率位准差,比较基准为标准参考温度T0(290K)下的热平衡(Thermal Equilibrium)噪声功率。经过校准的二极管式噪声源都会注明其剩余噪声功率比值。

通过测量得到的Y系数,加上噪声源的剩余噪声功率比,就可以由方程式(4)计算出噪声系数:

以及噪声指数(以dB为单位):

测试射频到基带组件的噪声指数时,Y通常会远大于1,因此,可以省略掉“-1”,得到下列简化过的方程式:

当使用内建噪声二极管的自动化测试设备、具射频任意波形发生能力的噪声源、或测试载板上有噪声二极管时,常使用方程式(5)和(6)来测量射频到基带的噪声指数。

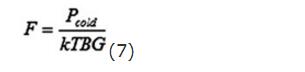

冷噪声测量冷 噪声(或增益)测量方法是另外一种被认为非常符合量产测试需求、适合射频到基带组件采用的方法。做法是将一个50欧姆的终结负载加到待测组件的输入端,然 后测量待测组件的冷条件噪声功率。这种方法也须要测量待测组件的增益值,其优点是,在典型的量产测试程序中,增益测试之后本来就常会接着进行这项测试,这 样一来,只须进行一次测量(噪声功率)即可。有了增益和噪声功率两数值,就可依照方程式(7)计算出噪声系数:

或利用方程式(8)得出以dB为单位的结果:

B是进行冷条件的噪声功率测量Pcold时所使用的带宽,-174dBm/Hz则是在290K的温度下所伴随出现的热噪声功率,为(1.38×10-23-J/K×290K)的乘积kT,转换为以dBm为单位的对数格式。

Y系数与冷噪声比各有所长Y 系数方法的优点为进行两次功率测量,并利用两次测量结果的比值计算出噪声指数。由于它是以比值的方式计算,使得测量结果为相对的,因此,测量设备的绝对功 率准确度就不是那么重要。其主要的缺点是经常须要使用二极管式、固定剩余噪声功率比的噪声源,当须要测量非常高或非常低的噪声指数值时,会是一大问题。问 题的成因可由方程式(5)来观察,如果噪声指数太大(相对于噪声源的剩余噪声功率比值),则所测量到的热噪声功率值会造成Y接近1,因此,可能会得到不同 于预期的噪声指数。使用二极管式的噪声源时,其剩余噪声功率比是固定的。此剩余噪声功率比可能适合某些组件,但不一定适合其他的组件,特别是如上所述噪声 指数较大的组件。在某些情况下,可以使用具任意波形发生能力的噪声源,这种噪声源可以调整剩余噪声功率比值,以克服上述的问题。

冷噪声测量方法的优点是只须要进行一次功率测量,因此,可缩短测试时间。整体而言,其测量的设置和进行方式都非常简单。

两 种方法都会测量冷条件的噪声功率,也就是在待测组件的输入端提供50欧姆的终结负载下进行,个中的差异在于Y系数方法须要测量热条件的噪声功率。除噪声指 数外,还可通过热噪声功率测量,计算出待测组件的增益值,这也是噪声指数量表或分析仪能够在频域中显示出增益和噪声指数两种信息的方法。

选择适当噪声指数测量方法射频到基带组件的主要差异点在于是否有较多可用的增益状态,这是低噪声放大器和混频器合起来所能提供的增益控制结果。

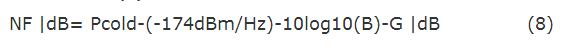

图3所示的矩阵包含射频到基带的组件中,可能出现的四种不同增益与噪声指数状态的组合。

图3 矩阵图显示出射频到基带的组件中,可能出现的四种不同增益与噪声指数状态的组合。

具有高增益(不论噪声指数是高或低)的组件是最容易测量,不管是使用冷噪声或Y系数方法的测量结果都不错。常用的经验法则是,增益和噪声指数(以dB为单位)的和越高,噪声指数就越容易测量。须要注意的是,就那些增益和噪声指数俱高的组件而言,如果要采用Y系数方法,必须使用剩余噪声功率比较高的噪声源。

这两种方法测量低增益、低噪声指数组件的效果比较差,因为测试系统本身的噪声相对于待测组件的噪声会比较显著,这点主要会影响到两种方法中的冷噪声测量结果。就此特殊的状况而言,两种方法在生产在线都不容易执行,可能须要使用前级放大器(Pre-amplifier),以降低测试系统本身的噪声指数效应。所幸,在射频到基带的组件中,极少会出现这种低增益和低噪声指数的组合。

就低增益、高噪声指数的组件而言,唯一须要注意的也是使用Y系数方法搭配固定剩余噪声功率比的噪声源时,如果该剩余噪声功率比不够大时,会使得测量结果不够准确,这是因为待测组件所输出的噪声会远大于噪声源所产生的噪声,使得Y会接近1(方程式(5))。

比较不同噪声指数测试方法在此针对下列测量射频到的方法,研究分析个中的差异:

• 使用噪声二极管的Y系数测量法

• 使用具任意波形发生能力的噪声源(剩余噪声功率比 = 12.8dB)的Y系数测量法

• 使用具任意波形发生能力的噪声源(剩余噪声功率比 = 36.8dB)的Y系数测量法

• 冷噪声测量法

此研究是在含有双组件测试载板的自动化测试设备环境中进行,用以执行功率测量的是一组16位的基带数字转换器(DigiTIzer),所测试的对象则是一个工作频率为2.4GHz的802.11b/g组件。所有的测量都是在相同的频率下进行,但待测组件的增益设定值则有所不同。所有的噪声功率都是以2 MHz的带宽测量得出。

噪声二极管(HP346A)的剩余噪声功率比为12.8dB,为保持一致起见,具任意波形发生能力的噪声源也要设定为产生剩余噪声功率比为12.8dB的噪声输出。为解决待测组件的增益设定差异很大的问题,也会须要使用剩余噪声功率比较高的噪声源。此时,唯有采用具任意波形发生能力的噪声源才有办法做到,其噪声输出可提高到剩余噪声功率比为36.8dB。

表1所列为待测组件的增益设定以及预期会测量到的噪声指数值。通过改变低噪声放大器的增益值(实际上是进行衰减),或是调整混频器的放大值(因此预期会出现非线性的噪声指数值),可让组件经历六种不同的增益状态。请注意,当预期的噪声指数值比较低时,组件的增益会比较高,而随着增益值降低,噪声指数也会提高,但这六种状态都还不至于落在图3矩阵的左下方象限中。

由图4的结果可清楚地看出,冷噪声方法可相当成功地追踪出组件行为的变化,且当噪声指数因衰减增加可能变很高时,能提供最大的d性。

每一组增益设定下所测量到的噪声指数值

图4 在表1订定的每一组增益设定下所测量到的噪声指数值。

Y系数方法就无法提供同样的d性。在第一组到第四组的增益设定中,显然必须使用剩余噪声功率比较低的噪声源,而在增益值较低、噪声指数较高的状态下(第五组和第六组设定),则须要使用剩余噪声功率比较高的噪声源。在研发工作台上,还可以直接更换噪声源(如果有的话),然而,在使用噪声二极管的自动化测试设备中,却并不可行。此时,正是具任意波形发生能力的噪声源其调整d性可充分发挥之处。

此外,若将采用噪声二极管之Y系数测量方法的性能与采用具任意波形发生能力之噪声源的Y系数测量方法相比较,两者确实可以相提并论,代表使用的Y系数测量方法也相当稳健。

权衡数据分析的结果可看出,就大量生产测量而言,最佳的选择显然为冷噪声方法或使用具任意波形发生能力之噪声源的Y系数方法。两者不论在稳定一致性、d性、测量关联性以及测试时间上,都能提供最佳的组合。

ATE与生产线噪声指数测量考虑由于噪声指数测量须要分析低位准的信号,因此,可能会出现很多的误差来源。庆幸的是,在生产射频到基带组件的时候,较不须担心这些因素。

工程人员应切记在生产在线执行噪声指数测量时,目标不一定是要尽一切可能地测量出最准确的噪声指数绝对值,而是要找出有意义且稳定一致的结果,能够与研发工作台上得到的噪声指数测量结果有所关联。可能导致噪声指数测量结果不准确的因素如下所列;而参考资料2中逐一探讨了每一项因素,并且详细说明这些因素对噪声指数测量的不准确度以及不确定度的影响。

• 噪声功率测量的平均计算

由于噪声功率测量的功率位准极低,因此,将功率测量的结果加以平均计算相当重要。

• 温度的差异

在现实生活中,噪声源的实际温度很可能并非290K。

• 自动化测试设备的噪声指数

如果目标是要测量出最准确的噪声指数,就有必要取得测量噪声功率之测试系统的噪声指数。

• 待测组件与测试系统间的

待测组件、接触头、测试载板以及测试系统之间的任何不匹配,都会导致测量结果出现不确定度和误差。

以量产时测量时间最短为评估标准若要在自动化测试设备的环境中导入噪声指数测量,通常必须有所取舍。举例来说,在降低测试成本的常态趋势下,须尽可能缩短测量的时间,但这样的诉求却与测量低位准信号(噪声)的原则有所抵触,因为测量低位准的信号免不了须要进行平均计算,如此来会增加测量的运行时间。最终目标其实是要在量产时,尽可能于最短的测量时间内,取得稳定一致、与研发测试结果的关联准确性最高的噪声指数值。

本文概要地介绍两种最常用来测量射频到基带噪声指数的方法,这两种方法在量产测试上各有所长。Y系数方法源于噪声指数量表和分析仪所采用的技术,因此,是第一个会想要使用的方法。冷噪声方法比较符合量产环境的需求,只须进行一次噪声功率测量即可,较能缩短测试时间。文中提供的矩阵有助于决定哪一种方法最适合待测组件的状况使用。

实验数据显示,在批量生产时,测量射频到基带组件的最佳选择非冷噪声方法或使用具任意波形发生能力之噪声源的Y系数方法莫属。两者不论在稳定一致性、d性、测量关联性、以及测试时间上,都能提供最佳的组合。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)