随着社会的发展,汽车早已成为了人们生活出行的必备产品,各国的汽车制造行业的发展水平也成为了各国的国民经济的支柱产业汽车的研制、生产、销售、营运,与国民经济许多部门息息相关,对社会经济建设和科学技术发展起重要推动作用。

在汽车车身设计制造过程中,焊装、总装、涂装是车身制造的核心工作,在焊装中,焊装夹具是保证车身焊接质量的主要因素,是焊接工艺的重要组成部分,它可以确保车身形状、尺寸、精度符合产品图样技术要求。可以说,焊装夹具是构成车身焊装生产线的“核心”圆,是保证车身焊接质量的重要因素,影响整个汽车的制造精度和生产周期。因此,在汽车制造过程中的焊装夹具的设计尤为重要。

1 焊装夹具的组成焊装夹具是生产产品时的一种辅助手段,它是将工件迅速准确地定位并固定于所定位置,包括引导焊q或工件的导向装置在内的用于装配和焊接的工艺装备的总称。焊接夹具是进行金属结构焊接不可缺少的辅助器具,是焊接工艺的重要组成部分,它在焊接过程中主要起维持、保证焊接产品形状及尺寸符合产品图纸要求,方便焊工 *** 作,提高工效的作用。论文格式,车身。焊装夹具的组成部分主要包括自制件、标准件和外购件。自制件主要包括支撑块、夹紧块、型板等;标准件主要包括销子、角座、基准块、调整垫片等;外购件则以汽缸、各种轴套为主,最为核心、最为普遍的结构件包括支撑块、夹紧块、型板、角座、调整垫片等。因此在进行焊装夹具设计之前,必须充分了解车身的焊装过程、焊接夹具的结构特点,合理进行实体建模、标准件的调用及外购件的选取。

2 车身焊装夹具的设计要求2.1 对车身装焊夹具的基本要求

(1)对于冲压零件装焊后应具有互换性的车身合件及总成,应使用车身的各配合部位,特别是孔洞的形状尺寸符合技术要求。

(2)能快速准确地进行装配定位、夹紧,被焊部位要便于 *** 作,松开夹紧机构后,焊件能从夹具上方便地卸下,且安全可靠。

(3)在设计夹具时,要注意夹具上的某些零部件出现导电,绝缘等问题,提高车身的装焊质量。

(4)由于车身结构复杂,因此,对所设计的定位件、夹紧件等要充分考虑其加工工艺性及零部件的通用化和标准化,便于更换易损件和恢复原设计精度。

(5)车身总成的装焊夹具比较复杂笨重,在制造使用中常需调整样架来进行调整校正。

2.2 装焊定位基准的选择

装夹工件时,使工件在夹具中占有正确位置所采用的基准,称为定位基准,定位基准的选择正确与否将直接影响工件的装配精度。

2.3 定位方法和定位元件

车身装焊夹具装夹的主要对象是冲压件,由于制作外形复杂且易变形,因此在夹具设计时应考虑用曲面外形、曲面上经过整形的平台、工件经拉延和弯曲成形的台阶、经修边的窗口和外部边缘、装配用孔和工艺孔等部位定位。

由于冲压件外形复杂,装夹过程中直接与定位元件接触,这就决定了定位元件形状比较特殊。通常选用的定位元件如下:

(1)定位销:采用定位销定位是装焊夹具中常用的定位方式。驾驶室底板加强梁板材加厚,刚性好,可视为刚性组合件。底板上的悬置孔可以采用两个圆柱销定位。论文格式,车身。

(2)定位块:组成驾驶室门洞及前后风窗均用定位本体上的定位块定位,定位块和本体分别设计,避免了整体靠模加工,使定位元件的制造和调整大为简单方便。

(3)半圆形块:圆柱形工件一般用V形块定位,但装焊夹具中的定位元件同时又需导电时,或工件管壁厚度小于0.5D(D为工件直径)的情况下,为防止工件夹紧变形,常采用半圆形块定位。半圆形块的孔,其最小直径应取工件定位基准轴的最大直径。

(4)曲面定位板。

2.4 工件夹紧装置

车身装焊时,必须借助夹紧机械对工件施以夹紧力,以克服工件的d性变形和其他外力的影响,保证车身冲压件的定位基准面与不定位块紧密贴合。装焊时,对工件施加外力,使它始终保持既定位置的装置称为夹紧器。夹紧器的种类很多,按作用原理分,有杠杆,斜楔,螺旋副、偏心轮等;按外力的来源分,有手动,气动、液压式等,这些夹紧机构的设计与一般机床夹具设计大同小异,可参考借鉴。

2.5 车身总成装焊夹具

车身总成装焊夹具按其定位方式分为一次性定位和多次性定位。一次性装配定位的总装夹具是指车身总成的主要装焊工作在一台总装夹具上完成。组成车身的零件,合件,分总成等依次装到总装夹具上,进行定位和夹紧,直至车身总成的主要装焊工作完毕,才从夹具上取下来。这种夹具的特点是车身装焊时的定位和夹紧只进行一次,容易保证车身装焊质量。根据车身生产纲领可设置一台或数台同样的夹具,单台夹具可采用固定的底板,多台夹具可配置在车身装焊生产线上,随生产线移动,这种随生产线移动的夹具称为随行夹具。随行夹具制造复杂,成本较高,对每个装焊台上的电,水气路都设计装有快速插座或接头,当夹具在线上移动到另一个工位时能方便,迅速地接通。

多次性装配定位的总装夹具指车身总成的主要装焊工作是在2台以上的不同装焊夹具上完成的。车身每通过一台总装夹具就要被定位夹紧1次,主要用于有骨架驾驶室的装焊,如在第一台夹具上完成内骨架的装焊,在第二台夹具上则完成外覆盖件的装焊,其优点是夹具制造简单,数量少,不存在水,电,气的连接问题,若增加定位夹紧次数,则容易产生装配误差。

3 设计流程分析以某汽车的前地板预总成工位的某一焊装夹具为例,阐述其焊装夹具的设计流程。

3.1 设计方案的确定

首先是对设计知识的提取,分析设计式样书,了解过程信息和主控点信息。转换PANEL文件,将PANEL按指定的位置放置在机床坐标系中,取截断面,生成车线。论文格式,车身。然后根据PANEL夹紧部位形状和位置设计加工件定位板和压板。论文格式,车身。论文格式,车身。最后再装配标准件支架和外购件气缸及其他辅助部件。

3.2 设计定位板和压板

定位板采用孔定位方式,通过销的位置精度来保证定位板的定位精度。基于UG建模的参数化设计的技术,采用自顶而下的设计方法,将车身数据一级一级的自顶而下的传递,利用草图来控制整个装配中所有零部件的形状、位置和精度。

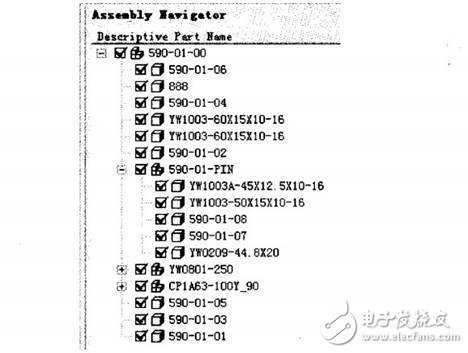

(1)在UG建模模块中利用自顶而下的方法建立夹具装配目录树(如图1所示)。

图1车身焊装夹具装配目录树

(2)转换PANEL文件,根据焊装夹具设计式样书过程信息中给出的夹具定位位置来做出车身断面线(车线)。

(3)通过WAVE—Linker技术将车线链接到夹具单元中,将WCS移动到夹紧面附近,以SecTIon为基准建立夹具单元的草图。

(4)通过WAVE—Linker技术将草图链接到定位板和压板零件单元中,然后在UG建模模块中分别对各自的草图进行拉伸处理,得到相应的零件单元。

3.3 装配标准件支架和外购件气缸及其他辅助部件。

3.4 生成总装图,设计定位销,进行干涉检验。论文格式,车身。

3.5 二维出图

利用UG制图模块,通过恰当的投影自动生成二维图,并可随时更新视图。

结束语由于汽车市场的竞争激烈,汽车发展的趋势由大批量生产向多品种小批量生产转化,汽车生产厂家必须不断缩短车型变化周期、加快车型的更新,使得车身设计、模具设计与夹具设计重叠并行进行,汽车焊装夹具的设计过程中经常会遇到车身数据时常改变的情况,基于UG的焊装夹具的3D设计,只需要根据设计式样书随时改变草图的细节,后续结构的设计会同时自动进行更新,无需重新设计。由此便可缩短设计周期,极大地提高设计效益,这在实际工程设计中有很大的应用价值。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)