随着我国加入WTO 并逐步与国际市场接轨,高性能电池的使用量正大幅度增加,作为扣式电池一种的锂锰电池正是其中之一。本文旨在依据公理化设计理论进行生产系统的方案设计,利用先进的设计理念解决自动组装生产线系统这一难题。

公理化设计理论将机电产品作为整体的系统来看待,通过对功能需求域及设计参数域进行的解耦与耦合分析,得出最合理的优化设计方案。

1 公理化设计理论简述

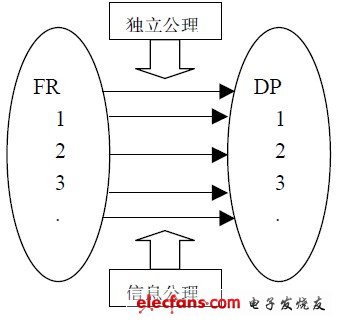

公理化设计理论(AxiomaTIc Design Theory)是由美国麻省理工大学的Nam P.Suh 提出的。这种理论将信息量引入设计过程,是一种可量化的设计原理。它创造性地将设计过程描述成一种映射过程,即通过选择适当的设计参数,在功能需求域(FR)和设计参数域(DP)之间建立映射,映射过程遵循独立性公理和信息公理,如图1 所示。

图1 原理示意图

独立性公理即要求设计参数能保证功能需求的独立性,也就是说当调整某一个DP 来满足与之对应的FR 时,不影响其他的FR功能参数,在设计方案中每个单元都能独立地完成与之相关的所有功能域需求,单元之间只交换相关数据信息,而保持一定程度的相互独立性能,这样同时也满足信息公理的要求;信息公理即在满足功能需求的前提下,使设计方案中的信息量最小,这样能极大地简化建立数学模型的过程,同时减少设计过程中不必要因素的影响,降低控制难度和准确测量难度,方案更容易实现。

在公理化设计理论中,从功能需求域到设计参数域的映射关系被描述成向量矩阵形式,以便于量化计算。因此两者关系可表示为

{FR}=[A]{DP} (1-1)

其中{FR}为功能需求域向量表示,{DP}为设计参数域向量表示,[A]称为设计矩阵(Design Matrix)。根据独立性公理的要求,当功能需求向量个数与设计参数向量个数相等时,[A]呈现对角方阵,即

A={Aij=0 i≠j;Aij=1 i=j}

此时,[A]为非耦合矩阵,这样的设计为非耦合设计。这是满足独立性公理的最优设计方案,同时也是信息量最少的设计方案。在不能完全满足独立性公理的时候,则需要采用解耦的方法,将[A]转变为下三角矩阵,这样可以通过顺序调整各设计参数来满足功能需求,调整时不影响已满足的功能需求,其信息量在特定范围内为最小,这种设计称为解耦设计。信息量则以功能需求成功概率的倒数的对数来定义,即对于一个在基本取值全程上精度分布为均匀的功能需求来说,其信息量为

I=log(L/2ΔL) (1-2)

其中,在L 上得到L 精确值的概率

p=2ΔL/L (1-3)

在这里,L 为某一FR 的基本值,±ΔL 为其精度范围。为了应用电子计算机计算信息量,习惯于用二进制位数度量信息量,多取底数为2 的对数。这样,设计对象的总信息量即为

IT=ΣIj (1-4)

根据信息公理的要求,设计方案应尽力使IT 最小,以较小的复杂性满足功能需求。

从一个完整的机电系统来看,依据公理化设计理论,设计过程可以量化为对功能需求域和设计参数域的信息量计算。[3]通过对FR 和DP 的系统性分析,得到非耦合性设计。对于不能得到非耦合设计的,采用解耦的办法得到优化的解耦设计。同时分别计算功能需求信息量和设计参数信息量,其中设计参数又分为结构参数和时域控制参数,将计算的信息量进行比较。在保证设计域信息量满足功能域信息量的要求情况下,依据两条设计公理,寻求独立性最好的最小信息量设计方案,即最优的设计方案。

相等时,[A]呈现对角方阵,即

A={Aij=0 i≠j;Aij=1 i=j}

此时,[A]为非耦合矩阵,这样的设计为非耦合设计。这是满足独立性公理的最优设计方案,同时也是信息量最少的设计方案。在不能完全满足独立性公理的时候,则需要采用解耦的方法,将[A]转变为下三角矩阵,这样可以通过顺序调整各设计参数来满足功能需求,调整时不影响已满足的功能需求,其信息量在特定范围内为最小,这种设计称为解耦设计。信息量则以功能需求成功概率的倒数的对数来定义,即对于一个在基本取值全程上精度分布为均匀的功能需求来说,其信息量为

I=log(L/2ΔL) (1-2)

其中,在L 上得到L 精确值的概率

p=2ΔL/L (1-3)

在这里,L 为某一FR 的基本值,±ΔL 为其精度范围。为了应用电子计算机计算信息量,习惯于用二进制位数度量信息量,多取底数为2 的对数。这样,设计对象的总信息量即为

IT=ΣIj (1-4)

根据信息公理的要求,设计方案应尽力使IT 最小,以较小的复杂性满足功能需求。

从一个完整的机电系统来看,依据公理化设计理论,设计过程可以量化为对功能需求域和设计参数域的信息量计算。[3]通过对FR 和DP 的系统性分析,得到非耦合性设计。对于不能得到非耦合设计的,采用解耦的办法得到优化的解耦设计。同时分别计算功能需求信息量和设计参数信息量,其中设计参数又分为结构参数和时域控制参数,将计算的信息量进行比较。在保证设计域信息量满足功能域信息量的要求情况下,依据两条设计公理,寻求独立性最好的最小信息量设计方案,即最优的设计方案。

2 锂锰扣式电池组装工艺

以CR2032 组装工艺为例,需要在带有集流网、负极片的负极壳体内依次加入隔膜和饱浸电解液的正极片,并在保证电解液完全渗透的前提下,加盖正极壳体并封口。经过广泛的市场调研,根据相关厂家要求,确定以下成熟工艺。

2.1 传送符合要求的负极壳体进入生产线系统

负极片是直径为16mm,厚度约为0.4mm 的锂片。要求把集流网点焊在负极壳底部,并把负极片压在集流网上,使其接触良好。这种负极壳体通过传送机构进入生产线,作为整个系统的基本物流。

2.2 剪切隔膜纸,并压入负极壳体

一般采用聚丙烯隔膜,依靠剪切机构裁成直径约为18.8mm 的圆片,然后由压入机构入壳。

2.3 加入以MnO2 为主要材料的正极片,并保证电解液浸透容量

正极片是直径约为16mm,厚度约为2mm 的复合材料圆片,其主要材料为MnO2。正极片必须充分浸透电解液以保证放电时间及电池容量的性能参数,并通过控制补液时序避免电液挥发的影响。

2.4 覆盖正极壳体,调整规正后封口并退料

传送正极钢壳到上料位置,覆盖已完成渗透的负极壳体,并在规整机构作用下进入封口模具,完成封口工作,最后退出成品。

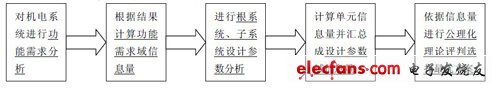

3 方案论证过程流程

依据以上组装工艺要求对功能需求域进行分析,然后提出相应的设计参数。通过解耦和耦合计算,形成符合独立性公理的设计方案,并对方案进行量化分析,根据信息公理评判方案的优劣与好坏。值得注意的是,由于以组装工艺为基本依据,无论FR 域还是DP 域,每个因素在实行范围内所占的比例各不相同,因此在方案论证时应注意增加权重因素。

具体方案论证的实施流程由图2 表示。

图2 方案论证过程流程

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)