对于工程师来说,电流源是个不可或缺的仪器,也有很多人想做一个合用的电流源,而应用开源套件,就只是用一整套的PCB,元件,程序等成套产品,参与者只需要将套件的东西焊接好,调试一下就可以了,这里面的技术含量能有多高,而我们能从中学到的技术又能有多少呢?本文只是从讲述原理出发,指导大家做个人人能掌控的电流源。本文主要就是设计到模拟部分的内容,而基本不涉及单片机,希望朋友能够从中学到点知识。

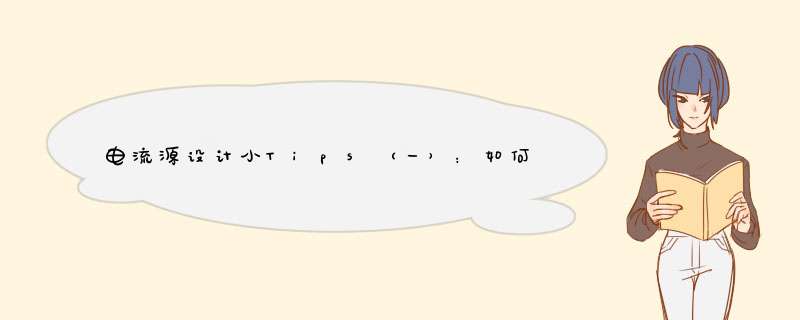

我这次的目标是搭建一个有基本功能的20V/100mA电流源,它即可固定输出,又可用单片机步进控制。下图是易于实现数控的直流电流源。假设运放有理想输出能力,如果输出电流100mA,采样电阻Rsample的大小取值有何讲究呢?

图1

如果Rsample过大,将导致:

1. 采样功率过高,对Rsample温度稳定要求高,因而成本呈指数提高。

解释:如果Rsample=1 Ohm,Vsample=1V,Psample=100mW,对于精密应用而言,电阻耗散100mW通常是难以接受的采样功率。

2. RL上的电压动态范围减小,减小RL电阻上限。

但对运放和Vin调理电路的要求相应降低。

如果Rsample过小,将导致运放的种种误差显现:

1. VOS的漂移与Vin可比,造成输出电流误差。

解释:Rsample=0.1 Ohm,Vsample=10mV,如果使用LM324,VOSmax=3mV,潜在直流误差30%;VOS/dTmax=30uV/C,10C温度变化引起潜在误差3%。

2. 电路增益过高,运放噪声放大,RL上电压基本不变,造成RL上的电压噪声增大,导致RL上电流噪声增大。

3. 对运放要求提高,因而成本呈线性提高。

4. 对处理Vin的调理电路要求提高,因而提高成本。

但对Rsample的要求相应降低。

关于如何选择采样电阻:

电流源需要采样电流进行反馈,虽然也有其他方法采样,但最稳定也是最准确的方法仍然是电阻采样。

普及知识:用于采样的电阻功率至少大于采样功率20倍以上,才不致由于发热造成明显的漂移。

继续上次,100mA_级的电流是很常用的电流值,但对于电阻采样而言通常也是比较尴尬的电流值。

A_级的电流通常不要求太高准确度,使用分流器采样为主,只要功率足够即可。

mA/10mA_级的电流相对简单,由于不产生显著的采样功率,因此通常的精密金属膜电阻都可满足要求。

100mA_级的电流不大不小,用分流器没有这么大的阻值,用精密金属膜电阻没有这么大功率。

图2

解决方法:

1. 降低采样电压,使用小阻值

2. 降低采样功率,同功率下,阻值尽量大

看似矛盾,其实很简单,并联多个精密金属膜电阻。

实例:

100mA,采样电阻4只12 Ohm 0.1% 1/4W 25ppmmax金属膜电阻并联,等效电阻3 Ohm,采样电压300mV,采样总功率30mW,每只电阻功率7.5mW。

采用这种方法需要在PCB上多下功夫,一定牢记铜也有电阻,而且铜本身可做温度传感器。

通常0.1%的精度不是必要的,但温度漂移一定要小。然而实际电阻产品的精度和漂移基本是对应的,买电阻时除了功率外一定着重询问。

此外,电阻出厂前经过老化最好,无老化的电阻通常便宜一些,但通电后几天内性能多少会有些变化。

本次成本:

12 Ohm 0.1% 1/4W 25ppmmax金属膜电阻 4只 单价0.50元,合计2.00元。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)