随着现代印刷电路板 (PCB) 上的电子元件密度以及应用功率的不断增加,热管理正变得越来越重要。这两个因素都会导致单个元件和整个设备的温度升高。然而,由于材料特性和可靠性方面的原因,设备中的每个电气元件都必须在其规定的工作温度范围内使用。在这篇文章中,提供了防止电子器件(如表面贴装电阻器)过热的实验结果。

电损耗和热传导

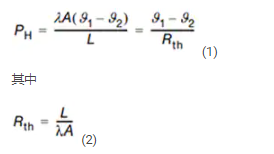

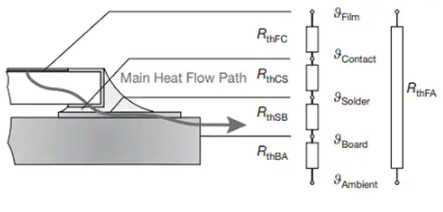

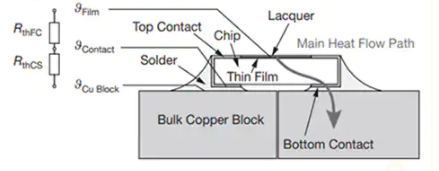

热量随着电损耗散失在电阻中(焦耳效应),导致温度上升。一旦出现温度梯度,热量就开始流动。经过一定时间(取决于设备的热容量和热传导特性),将达到稳态条件。恒定热流速 PH 与耗散电功率 Pel 相对应(图 1)。

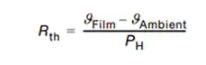

由于通过某个物体的热传导性质类似于电传导的欧姆定律,该方程可以被重写(见本文的传热基础部分):

是热阻,大小为 [K/W],对于与电子应用相关的大多数材料和温度体系,它可以被视为与温度无关。

图 1:PCB 上片式电阻器主要热流路径示意图。(图片来源:Vishay Beyschlag)

热阻

热阻的近似模型

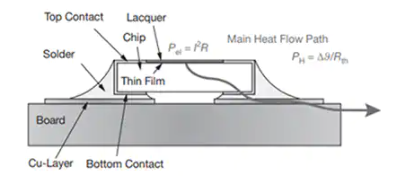

电子设备(如 PCB 上的表面贴装电阻)的热传递可以通过热阻的近似模型来描述。这里,忽略了通过漆膜传导和自由空气对流从电阻膜传递到周围空气(环境)的直接热量。因此,热量通过氧化铝基底、金属芯片触点和焊点传播,最后通过电路板(包括覆铜 FR4)。PCB 的热量通过自然对流转移到周围的空气(图 2)。

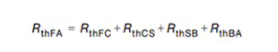

为简化起见,整体热阻 RthFA 可描述为一系列热敏电阻,界面上的相应温度如下:

(3)

相应的热阻等效电路如图 2 所示,其中

RthFC 是电阻元件的内部热阻,包括电阻层、基底和底部触点;

RthCS 是焊点的热阻;

RthSB 是 PCB 的热阻,包括基准焊垫、电路路径和基材;

RthBA 是指从 PCB 表面到环境(周围空气)的热传递热阻;以及

RthFA 是指从电阻薄膜到环境(周围空气)的整体热阻。

热阻等效电路中给定的节点温度对各自的界面有效:

ϑFilm 是热区的最高薄膜温度;

ϑContact 是底部触点与焊点之间的界面温度(对最小尺寸焊点有效,否则可能会产生某些平行热阻);

ϑSolder 是焊点与基准焊垫(PCB 覆铜)之间界面的温度;

ϑBoard 是 PCB 表面的温度;

ϑAmbient 是周围空气温度。

图 2:PCB 上片式电阻器的近似热阻等效电路。(图片来源:Vishay Beyschlag)

热传递基础知识

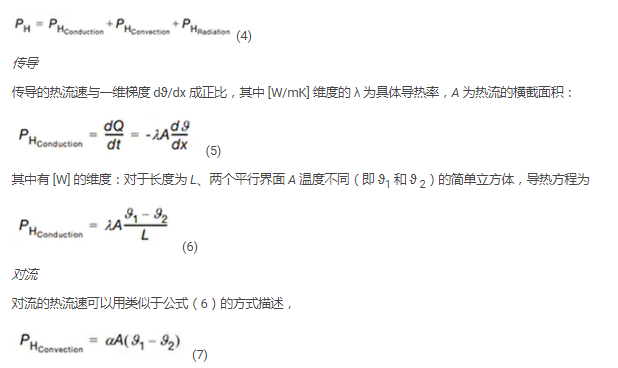

热能可以通过三种基本机制传递:传导、对流和辐射。

其中 α 为对流系数,A 为处于温度 ϑ1 物体的表面积,ϑ2 为周围流体(如空气)的温度。系数 α 包括流体的材料属性(热容量和粘度)和流体运动的条件(流速、强制/非强制对流和几何形状)。此外,它还取决于温差 ϑ1-ϑ2 本身。因此,公式(7)看起来很简单,但对于解决传热问题,系数 α 几乎总是需要估计或通过实验来确定。

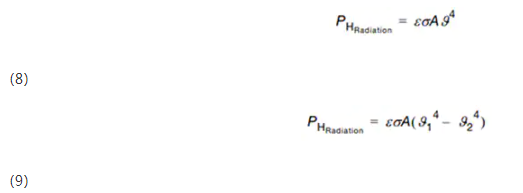

辐射

热辐射通量可由斯特凡-波尔兹曼定律描述(公式 (8)),在假设发射率和表面积相同的情况下,可得到不同温度 ϑ1 和 ϑ2 的两个物体之间的净通量(公式 (9))。

ε 为发射率,σ=5.67×10-8 Wm-2K-4 为斯特凡-玻尔兹曼常数,ϑ 为表面 A 的温度。然而,由于在低温下辐射传热的贡献很小,这里不按公式 (5) 考虑辐射热传递。通常情况下,总热量的 90% 以上会通过热传导散失。但是,对于红外热成像来说,公式 (9) 具有基本意义。

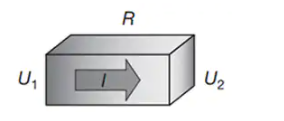

电阻和热阻的类比

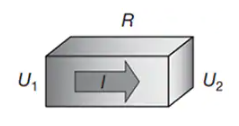

通过一个电阻 R 的电流 I 与电动势 U1 和 U2 的差值成正比。

图 3a:通过一个电阻的电流与电动势 U1 和 U2 的差值成正比。(图片来源:Vishay Beyshclag)

通过热敏电阻 Rth 的热流速 P 与 ϑ1 和 ϑ2 的温差成正比。

图 3b:通过热敏电阻的热流速与 ϑ1 和 ϑ2 的温差成正比。(图片来源:Vishay Beyschlag)

与电阻类似,一个装置中多个物体的热阻可以用串联和并联热敏电阻的网络来描述,如下式所示为两个热敏电阻:

内部热阻

内部热阻 RthFC 是一个取决于具体元器件的值,主要由陶瓷基材(特定的导热率和几何形状)决定。

焊点热阻

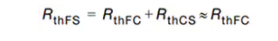

对于传统焊接,热阻 RthCS 可以忽略不计,因为焊料的具体导热率相对较高,而且横截面积和流道长度的比率很大(约 1K/W)。这是有道理的,特别是对于小位置。较大的焊点可视为底部触点与另一热敏电阻之间的额外平行热敏电阻(从侧面触点到基准焊垫),稍微增强热传导。因此,我们可以大致估算出该元件的整体热阻,包括其焊点:

(12)

注意,在焊接不当的情况下,热阻 RthCS 将导致更高的整体热阻。特别是,焊料中的空隙或焊料润湿不足可能会导致明显的接触热阻或流动路径的横截面积减少,从而将导致热性能恶化。

特定应用的热阻

整体热阻 RthFA 包括电阻元件本身和 PCB 的热特性,包括其对环境散热能力。焊点到环境的热阻 RthSA 在很大程度上取决于电路板的设计,它对总热阻 RthFA 有巨大的影响(特别是对于极低的具体元件 RthFC 值)。板对环境的热阻 RthBA 包括环境条件,如气流。选择材料和尺寸是电路设计师的责任。

热阻的实验测定

红外线热成像

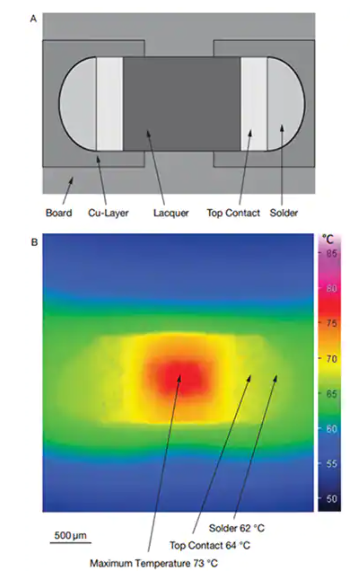

红外线热成像被广泛用于热学实验。图 6 所示为室温 200 mW 负载下 0603 片式电阻器的红外热图像。可以观察到最高温度在漆面中心。焊点温度比最高温度低约 10 K。不同的环境温度会导致观察到的温度发生变化。

整体热阻的确定

热阻可以通过检测最大薄膜温度作为稳态条件下耗散功率的函数来确定。为确定单个元件的整体热阻 RthFA,使用了标准的测试 PCB(1)。测量中心位置元件。由于公式 (1) 可以改写为

(13)

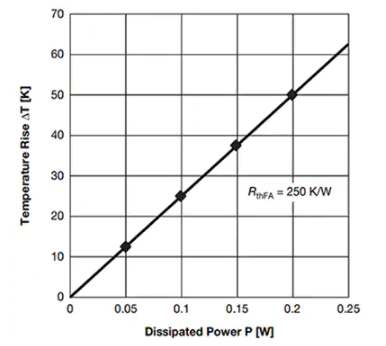

一个简单的近似值直接导出 0603 片式电阻器的热阻 RthFA = 250 K/W (图 4)。

图 4:标准测试 PCB 上的 MCT 0603 片式电阻器的温升与耗散功率的关系。(图片来源:Vishay Beyschlag)

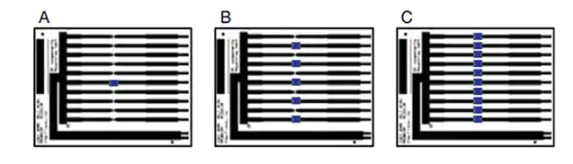

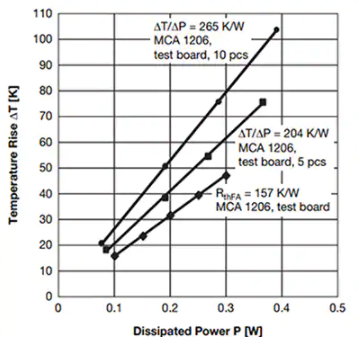

集成水平

安装在 PCB 上的一个 1206 片式电阻器(图 5A)将导致整体热阻 RthFA = 157 K/W(图 7)。PCB 上的额外电阻(每个负载相同,图 5B 和 C)正导致温升增强(5 个电阻和 10 个电阻分别为 204K/W,为 265K/W)。

图 5:标准测试 PCB 上的一个 (A)、五个 (B) 和十个 (C) 片式电阻器的示意图。(图片来源:Vishay Beyschlag)

所有数据都来自于标准测试板。然而,这些数据可用于不同元器件的比较以及对特定设计散热能力的一般评估,尽管不同设计的绝对值会发生变化。这些数据也可以随时用于验证数值模拟。

图 6:200 mW 时 0603 片式电阻器的原理图 (A) 和红外热像 (B) (环境温度 23℃,标准测试 PCB)。(图片来源:Vishay Beyschlag)

测定元器件的内部热阻

用一个具有高导热率和热容量趋于无穷大的理想体来代替 PCB(在现实世界中,一个大铜块就是合适的理想体,图 8),导致

图 7:温升和 RthFA 热阻(由实验确定的最大薄膜温度得出,与耗散功率相关)(图片来源:Vishay Beyschlag)

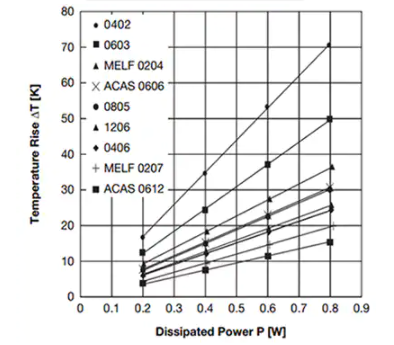

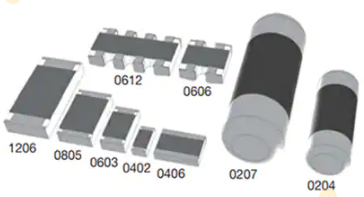

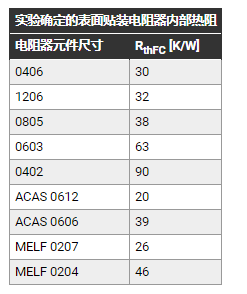

同样,内部热阻 RthFC 是通过实验,由红外热成像检测薄膜最大温度,以耗散功率函数方式确定。标准 PCB 用两个电气隔离的铜块(60 mm x 60 mm x 10 mm)取代。图 9 给出了一些无源元件的内部热阻 RthFC 值,如片式电阻器、片式电阻器阵列和 MELF 电阻器,如图 10 所示。

因此,热阻是随着接触宽度的增加而减少的(表 1)。宽终端电阻器提供了热阻和芯片尺寸的最佳比例。0406 宽终端片式电阻器的内部热阻(30K/W)与 1206 片式电阻器的热阻 (32 K/W) 几乎相同。

图 8:大铜块上片式电阻器的主要热流路径和相应的近似热阻等效电路示意图。(图片来源:Vishay Beyschlag)

图 9:由实验确定最大薄膜温度得出的内部热阻 RthFC 与耗散功率的关系。(图片来源:Vishay Bayschlag)

图 10:不同类型和尺寸的表面贴装电阻器。(图片来源:Vishay Beyschlag)

表 1:实验确定的表面贴装电阻器内部热阻。

结论

PCB 设计和整个装置的环境条件主要决定了整体热阻RthFA。正如所展示的那样,降低散热部件的集成度也导致了单个部件的温度降低。这与目前的小型化趋势矛盾,但在某些局部板块领域可能可以考虑。除了改变 PCB 设计,通过选择优化的元件,如宽终端电阻器(如芯片尺寸 0406),可以在元件层面上大大增强散热效果。

一些基本注意事项对于防止表面贴装电阻器应用中的过热是很有用的。

散热可以通过近似的热阻模型来描述,并通过具有足够空间和热分辨率的红外热成像来分析。

具体部件的内部热阻 RthFC 可以通过实验来确定。

整体热阻 RthFA 包括电阻元件本身和 PCB 的热特性,包括其对环境散热能力。它一般由后者的外部影响所主导。热管理,特别是涉及 PCB 设计和应用的环境条件,是电路设计师的责任。

温度在覆盖电阻层的漆面中央达到最高。应注意焊缝的连接。通常,低于最高温度约 10K 的温度可能与焊料熔化温度、金属间相的产生或 PCB 分层有关。特别是在环境温度升高的情况下,必须考虑这个问题。

选择温度稳定的电阻元件、焊料和 PCB 基材,是至关重要的。薄膜芯片和 MELF 电阻等汽车级产品(最高工作膜温度可达 175℃)适用于许多应用。

增强散热的热性能可以通过以下方式实现

PCB 设计(如基材、基准焊垫和电路路径)

整个装置的环境条件(对流传热)

降低散热部件的集成度

采用散热优化的元件(宽端电阻器)

注

根据 EN140400,2.3.3: FR4 基材 100 mm x 65 mm x 1.4 mm,35 μm 铜层,焊垫/电路路径 2.0 mm 宽度。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)