文 / 徐芳露 , 司马朝坦,沈力

华中科技大学武汉光电国家研究中心,光学与电子信息学院

一. 引言

硅光芯片基于绝缘衬底上硅(Silicon-On-Insulator,SOI)平台, 兼容互补金属氧化物半导体 (Complementary Metal OxideSemiconductor,CMOS) 微电子制备工艺,因此同时具备了 CMOS 技术超大规模逻辑、超高精度制造的特性和光子技术超高速率、超低功耗的优势。

硅光芯片中芯层硅与包层二氧化硅的折射率对比度大,能将光限制在很小尺寸的芯片中。使用共封装光学技术(Co-Packaged OpTIcs,CPO)可以将光芯片与存储、计算电路共同封装,减小光电部件之间的距离,实现光电一体化,这将在进一步减小体积、功耗、单位速率成本的同时提高系统的稳定性。随着大数据、人工智能、远程医疗、物联网、电子商务、5G 通信的不断发展,全球的数据流量在 2016 年至 2021 年间爆发式地增长了 200%。在超高数据容量的驱动下,传统的电芯片制程逐渐接近 10 nm 尺寸,CMOS 工艺即将遇到物理极限,导致摩尔定律失效。业界普遍认为硅光芯片有机结合了成熟微电子和光电子技术,既减小了芯片尺寸,降低成本、功耗,又提高了可靠性,有望成为“超越摩尔”的高速信息引擎。

二. 发展现状

光模块作为光通信系统中的核心器件,其市场规模逐年呈爆发式增长。根据 Yole 的数据,全球光模块市场规模 2020 年约为 96 亿美元,预计到 2026 年至少翻一番。在传输速率方面,Omdia预测未来几年随着带宽需求的不断提升,100 Gb/s、200 Gb/s、400 Gb/s 光模块仍将保有最大的市场占有量,目前市场上还没有量产的 800 Gb/s 光模块,预计将在 2023 年实现商用,在 2025 年实现规模部署。

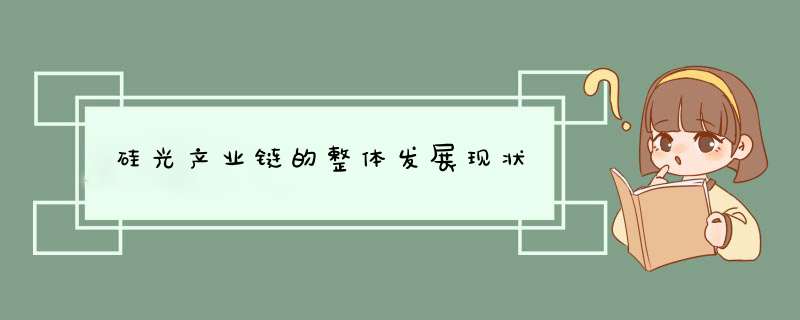

图1 硅光模块结构[1]

如图 1 所示,光模块由电芯片和光芯片构成,其中光芯片根据功能分为:光发射芯片、接收芯片、收发集成芯片、探测器阵列芯片、调制器阵列芯片等等。过去光芯片由分立器件例如Ⅲ - Ⅴ族半导体激光器芯片、高速电路芯片、基于 PLC(平面光波导)平台的无源光器件组装而成,光器件之间由光纤或自由空间元件连接,尽管性能较好但庞大的总体积使得其应用场景较为受限,基于此,集成光电芯片的概念应运而生。得益于激光器增益材料,早期以Ⅲ - Ⅴ族材料——磷化铟(InP)为衬底的集成光芯片得到了迅速发展。InP 基100 Gb/s、400 Gb/s 的光模块已经较为成熟,Infinera 公司已研发出 1.12 Tb/s InP 基光模块。但 InP 的原材料 In 是稀有元素,InP 光芯片成本难以降低,且通信光波在 InP 光芯片中的损耗较大。

图2 硅光模块在总光模块市场份额的占比预测[2]

相比于 InP 光芯片,以硅为衬底的光芯片——硅光芯片以材料成本低廉、无源器件的易实现性、低功耗、高集成度、与 CMOS 工艺相契合等特点受到了众多企业、学者的关注。图 2 所示为 LightcounTIng 公司预测的硅光模块在总光模块市场份额的占比预测,可以看出硅光模块市场占比率将会逐年提升。自 2010 年 Intel 开发出首个 50 Gb/s 超短距硅基集成光收发芯片后,硅光芯片开始进入产业化阶段。根据行业调查机构的预测,2020 年硅光模块市场规模为 7.4 亿美元,到 2024 年仅 100 Gb/s-400 Gb/s 硅光模块市场容量即可达到 55 亿美元,在整个光通信模块市场占比达到 1/3 以上。目前 100 Gb/s 硅光模块已成熟应用,400 Gb/s 硅光模块正在进入规模化商用阶段,800 Gb/s 硅光模块已研制成功,下一步将向着 1.6 Tb/s 发展。一般而言,为了提升传输速率,通常采用以下三种方案:

1)提高激光器的调制速率,以提高传输信号的单通道速率;

2)采用 PAM4、QPSK、16QAM、64QAM等高阶调制格式,可以在波特率不变的情况下提升比特率;

3)采用时分复用、波分复用等复用技术。 以上三种方案的应用对硅光芯片中核心的光器件性能也提出了更高的要求。

三. 硅光芯片和模块的关键技术

硅光模块按照功能主要分为光发射和接收模块,将发射、接收光芯片与电驱动芯片集成在一起则构成收发一体化光模块。光模块中的光电转换过程为:发射端将输入的电信号处理后,通过驱动芯片电驱动激光器发射出调制后的光信号,随后光信号经过波导 - 光纤耦合器进入光纤中传输;传输完成后再次耦合进接收光模块的接收光芯片中,由光电探测器将光信号转变为电信号,最后对电信号进行分析处理。硅光芯片中的光器件分为有源器件和无源器件,有源器件包括激光器、调制器和光电探测器;无源器件包括平面波导、光栅或边缘耦合器等。基于这些元器件,可以构成光发射 / 接收芯片,并开展阵列化的应用,最终通过光子集成技术(Photonic IntegratedCircuit, PIC)来实现硅光芯片。根据集成的元器件是否采用同种材料制成,光子集成可以分为混合集成和单片集成。当前的硅光器件依然处于初步的集成阶段,从异质材料集成向单片集成演进。如图 3 所示。

图3 硅光模块集成方案

核心硅光芯片器件

(1)硅基激光器

硅基激光器指集成在以硅为衬底的光芯片上的激光器,常用的硅基激光器按照结构划分主要有:垂直腔面发射激光器(VerTIcal-Cavity Surface-EmitTIng Laser, VCSEL)、法布里 - 珀罗腔激光器(Fabry-Perot,FP)、分布式布拉格反射激光器(Distributed Bragg reflector,DBR)、分布式反馈激光器(Distributed Feedback,DFB)和电吸收调制激光器(Electro absorption modulated distributed feedback laser,EML)。

VCSEL成本最低,但发光角度大、输出光场为多模,这限制了其只能在 500 m 的短距离场景下使用。在 FP 激光器中内置布拉格光栅,对输出光进行更精准的滤波,则构成了 DBR 或 DFB 激光器,滤波后形成单纵模输出,可以将传输距离从 20 km提升至 40 km 以上,应用在传输网、无线基站、数据中心内部互联。DFB 和 DBR 激光器在窄线宽、高边模抑制率具有相似的特性,但 DFB 激光器具有较大的无跳模调谐范围,调谐系数更一致,光谱特性均一性更好;DBR 的光栅并不是分布在整个有源区,可以实现更大的电流输入,因此输出功率会比 DFB 大一些,但会引入较大的功率 、电流噪声、造成功率抖动。这三种激光器均使用直接调制方式,即通过改变激光器电压将电信号加载至光波上。

EML 由激光器与外调制器构成,例如电吸收调制器(Electro Absorption Modulator ,EAM):通过控制电吸收芯片的电压将电信号加载至激光器不间断输出的光波上。这种加载信号的方式被称为外调制技术。该方式大大提高了激光器的寿命、稳定性、调制效率,降低了啁啾,更适合长距传输,但成本较高,主要在高速远距骨干网、城域网、数据中心互联中使用。对于超长距离的数据传输,需要使用密集波分复用技术(Dense Wavelength Division Multiplexing ,DWDM)、高阶信号调制格式等方式扩容,这需要光源拥有多个波长、小波长间隔、窄线宽等特性,因此对硅基集成可调谐窄线宽激光器的优化也十分重要。

目前硅基激光器的制作材料主要以 III-V 族半导体材料为主,包括锑化镓 (GaSb)、砷化镓(GaAs)、磷化铟 (InP)、硫化锌 (ZnS) 等。因此如何实现Ⅲ - Ⅴ族激光器与硅光芯片的耦合是关键问题,主流的工艺方案有片上倒装焊集成、片上异质键合集成和片上直接外延生长集成。片上倒装焊将制作好的激光器倒装焊在已含有硅光器件的硅光芯片上,这种工艺成本低且比较成熟,但贴装的精度需求高、时间成本较大、集成度低。片上异质键合集成根据是否使用粘合剂分为直接键合和粘结键合,将没有结构的Ⅲ - Ⅴ族材料直接“贴合”在已加工好硅光器件的硅光芯片上,再将 III-V 族材料块体加工为激光器,这样制作的激光器发出的光可通过倏逝波耦合的方式高效耦合进硅光子回路。如图 4(a) [3]为片上异质键合激光器的端面图,图 4(b)[4]为DFB激光器的结构。

图4 (a) III-V /Si 异质键合激光器端面结构[3] (b)DFB 激光器结构[4] 该方案制作工艺较为复杂、输出功率不高,位置准确性主要由刻蚀精度确定,目前 Intel 已利用该技术实现异质集成硅光芯片的大规模量产。直接外延生长集成技术是对制作好的硅晶圆开槽,直至单晶硅衬底,而后使用选取外延的方式在单晶硅衬底上生长 III-V 族材料,此工艺也被叫做单片集成技术。由于硅与 III-V 族材料之间材料特性例如晶格、热膨胀系数、极化的不同,易导致生长的 III-V 族材料缺点密度大,因此直接外延生长集成技术的工艺难度大,但损耗低、易于封装、可靠性强、集成度高,被认为是未来实现硅光大规模生产的一种最可行的方案。

(2)硅光调制器

随着通信速率的进一步提升,单通道调制速率 50 Gb/s 成为直接调制技术的瓶颈,因此 EML 需求越来越多,外调制器也成为研发重点之一。在数据中心对 400 Gb/s 及以上光网络连接的需求上 , 硅光模块较传统光模块更具有优势。集成在硅光芯片上的调制器——硅光调制器,根据调制机制分为电光调制器和热光调制器,通信光芯片中一般使用调制速率更大的电光调制器。硅光调制器根据调制原理分为基于等离子色散效应的电折射率调制和基于弗兰之——克尔德什效应或量子限制斯塔克效应的电吸收调制。电流通过横向或纵向 PN 结、之字形、交趾形等电学结构注入,光学结构大多使用有两种:微环谐振腔和马赫曾德尔结构(Mach-Zehnder Modulator ,MZM),如图 5 所示 [5][6]。

图5 (a) III-V /Si 混合集成 MZM 调制器[5] (b) 微环调制器结构[6]

基于微环谐振腔结构的硅光调制工作原理为:电流输入改变波导折射率,引起微环谐振腔的谐振波长变化,从而对指定波长实现强度调制。对于基于 MZM 光学结构的硅光调制器而言,电致波导折射率变化后,不同的波导折射率使得 MZM 结构两臂中的光束产生相位差,两束不同相位的光束合束后发生干涉,实现光强度调制。国家信息光电子创新中心肖希等人利用掺杂优化技术使硅基 MZM 调制速率高达 60 Gb/s。硅光调制器集成度高、消光比较高、损耗低、驱动电压小、但线性度差,因此目前大多使用混合集成调制器,通过异质键合、外延等技术,将成熟的铌酸锂调制器、InP 调制器、有机物调制器集成到硅基上,可以实现微米量级大小,调制效率可以达到全硅调制器的 5 倍以上。 综合看来,硅光调制器技术较为成熟,基于硅基衬底的混合集成调制器可以进一步提高调制器的性能。

(3)光电探测器

光电探测器将接收的高速光信号转变为电信号,但由于硅 1.1 μm 以上的光波透明,单体硅无法制作探测器。目前集成在硅基片上的高频探测器主要有混合集成 III-V 族和硅锗混合探测器,图 6[7] 中展示的探测器为垂直 PN 二极管结构。混合集成 III-V 族探测器耦合效率高、灵敏度高、响应快;硅锗探测器性能也很优越,且器件制备技术与 CMOS 工艺兼容,更适合大规模集成,是目前的主流方案。硅锗探测芯片分为 PIN(二极管探测器)和 APD(雪崩二极管探测器)。PIN 二极管灵敏度相对较低,应用于中短距离的光通信传输;APD具有更高的探测灵敏度,适用于更长的距离。

图6 (a) 垂直 PN 二极管结构硅锗混合探测器截面图 (b) 垂直 PN 二极管结构 III-V/Si 混合集成探测器截面图[7]

(4)无源复用技术

为了提高通信容量,通常采用复用技术把多个低速信道组合成一个高速信道,常见复用方式有波分复用、偏振复用、模式复用等。波分复用技术在目前硅光芯片产品中已经开始使用,基于光束干涉来产生多个通信信道。最常见的多光束干涉波分复用器件主要有阵列波导光栅(Arrayed Waveguide Grating,AWG)、刻蚀衍射光栅(Etched Diffracted Grating,EDG)、微环谐振器(micro ring resonator,MRR)、中阶梯光栅(echelle grating,EG)等。微环谐振器为获得平顶通带,通常需要级联多个微环形成高阶微环谐振器。而微环相对于其他类型的复用器件,对温度敏感性更高。AWG和 EDG 则是基于多光束干涉原理,但目前还有较多局限,如存在插损较高、器件尺寸偏大、各通道热串扰会使器件性能严重退化等问题。

设计、封装和耦合工艺

硅光产品整体生产流程包括设计、制造、封装三大过程,图 7 是硅光芯片设计制备测试封装流程图。近年来在制造和设计技术瓶颈逐渐取得突破,封装成为出货量和良率受制的主要因素。设计环节主要是负责硅光模块的电路图与内部结构的规划。行业内模仿微电子设计方式,融合光学仿真与工艺设计套件(Process Design Kit,PDK),推出简化光电开发环境(electronic/photonic design automation,EPDA)。该软件的推出有助于硅光技术在设计环节向微电子工艺靠拢,进一步发挥出微电子工艺的规模效应。制造环节主要负责将晶圆加工成硅光芯片,并完成相应器件的封装和测试。目前内部制造工厂(Foundry,Fab)与开放式 Fab 两种制造模式并行,内部 Fab 以 IBM、Intel 为代表,除激光芯片外,设计、硅基芯片加工、封测均由公司自身完成。开放式 Fab 模式由实验室提供设计方案,由大规模流片代工厂实现制造、封装过程。

图7 硅光芯片设计制备测试封装流程图 (DRC 检查 : 设计规则检查、RET/OPC: 掩膜版增强技术 / 光学邻近校正技术 )

四. 硅光芯片的未来主要应用场景展望

硅光技术是后摩尔时代核心技术之一,硅光芯片的未来应用场景较为广泛,应用也从传统的数据通信、电信光互联向多个领域拓展。例如,生物传感、激光雷达、光计算、光量子等方向均出现了基于硅光芯片的解决方案。随着我国“东数西算工程”的全面启动,数据中心和超级计算、以及 5G 高速移动通讯时代大带宽前传对高速光模块的需求会持续扩大。除此之外,硅光芯片的非通信市场也在慢慢成长。硅光芯片可用于环境测量、识别和传感,在机器视觉和激光雷达、化学分析、气体探测、血液分析和可穿戴感知设备方面具有潜在的应用前景。图 8 总结了未来硅光芯片主要的应用场景。

从硅光产业链的整体发展现状来看,前期主要由海外 Intel、思科(收购 Acacia 等)、IBM 引领,近年来国内的厂商也紧密跟随,发展也较为迅速。目前国内在硅光产业领域有华为海思、武汉光迅和南京希烽光电等少数公司在积极研究,某些技术储备已达到世界先进水平,是一个可以“并跑”甚至“领跑”的芯片领域,机遇十分难得。

作者简介

徐芳露,华中科技大学武汉光电国家研究中心硕士研究生,主要研究方向为高速大带宽硅基光芯片;

司马朝坦,华中科技大学光学与电子信息学院和武汉光电国家研究中心副教授,博士生导师,长期从事平面集成波导和光学气体传感研究;

沈力,华中科技大学武汉光电国家研究中心光学与电子信息学院副教授,博士生导师,长期从事硅光电子集成器件和特种光纤研发工作。

参考文献:

1.https://www.intel.com/content/www/us/en/architecture-and-technology/silicon-photonics/silicon-photonics-overview.html

2. https://www.lightcounting.com/

3. Fang A W, Park H , Cohen O, et al .Electrically pumped hybrid AlGaInAs-silicon evanescent laser[J]. Optics express,2006, 14(20): 9203-9210.

4. 陆丹 , 杨秋露 , 王皓 , 等 . 通信波段半导体分布反馈激光器 [J]. 中国激光 , 2020, 47(7): 0701001.

5. 李金野 , 于丽娟 . 宽带电光调制器的研究现状与新型硅基混合集成调制器的发展趋势 [J]. ZTETECHNOLOGY JOURNAL, 2017: 19.

6. Xu Q, Schmidt B, Pradhan S, et al .Micrometre-scale silicon electro-optic modulator[J]. nature, 2005, 435(7040): 325-327.

7. Piels M, Bowers J E. Photodetectors forsilicon photonic integrated circuits[J].Photodetectors, 2016: 3-20.

编辑:黄飞

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)