【导读】分析了功率电感饱和特性产生的原因,并且提出一个假设模型解释饱和特性与电感内部气隙宽度之间的关系并且由此说明软饱和特性和硬饱和特性的产生即由此关系决定。从电感的饱和特性出发通过建立内部设计的关键参数并由此得出最优化的设计选择,通过设计示例反映不同的设计出发点下对应的性能指标差异,并且通过分析电源电路上对电感平均电流和纹波电流的不同组合方式对电感损耗和温升的不同影响说明其分配关系对电感的性能表现重要性,并由此提示基于饱和特性要求的电感设计方式和对应用选型的优化方式。

引言

功率电感一般被宽泛理解为应用于功率转换电路的电感,实际用途常分为3种情况:

1.以扼制转换电流的纹波为目的的电感,更贴切的名称为扼流圈(Choke)。主要的需求是电感的感值能保持在较高的水平以应对电路工作过程中可能出现的施加在电感两端的最大电压·时间乘积(V·s或者![]() ),以使得通过电感的电流纹波水平抑制在较低的水平:这个过程经常发生在电感本身已经处于一定的直流偏置状态(DC-bias),即内部(通常是磁芯)已经充斥了直流电流的励磁磁通;

),以使得通过电感的电流纹波水平抑制在较低的水平:这个过程经常发生在电感本身已经处于一定的直流偏置状态(DC-bias),即内部(通常是磁芯)已经充斥了直流电流的励磁磁通;

2.以磁通的磁场能量形式暂时储能以完成整个开关周期的电压转换,这种深度参与能量转换过程的应用更符合功率电感(Power inductor)的称呼。主要的需求是电感的储能能力能够达到电源开关周期内需要在电感和电容之间暂时寄存的能量,在稳态情况下这个数值是![]() 其中

其中![]() 是电流平均值,

是电流平均值,![]() 是电流纹波:这个过程在电流连续模式(CCM)的电源转换上也是发生在电感处于直流偏置的状态;

是电流纹波:这个过程在电流连续模式(CCM)的电源转换上也是发生在电感处于直流偏置的状态;

3.以滤除电路的噪声电压为目的的电感,这种情况扼制的是噪音,一般叫滤波电感(Filter choke)。主要的需求是电感的阻抗能保持随频率的线性增长关系,适用滤波类型的电感的阻抗通常由感抗和等效电阻组成(串联等效模式)。虽然滤波对电感的频率特性更敏感,但是由于滤波线路常常就是电源线路,因此滤波电感往往依然是处于直流电流偏置的状态。

以上说明:伴随功率电感的应用都离不开通过电感的电流状态,除了基本的直流偏置,为了在整个工作周期各种电路瞬态情况下保证以上提到的应用要求,功率电感的饱和特性成为实际做电感设计和元件选型的关键评估项。功率电感的饱和特性在元件参数上指的是当电感电流增大时其感值逐渐衰落而降低的特性,从应用来看电感饱和时降低了的感值会直接影响其作用效能(典型表现为纹波电流增大),严重时则可能造成电路故障或者器件损坏。本文主要从:电感饱和特性的形成原因,基于饱和特性的电感设计,电源电路中对直流和纹波电流的分配,以及将电感的饱和特性和电流的直流与纹波分配相结合做优化选型的方法,这4个方面来讲述相关的原理与可 *** 作方法。中间涉及一些模型与讨论,作为支持相关论据与方法的基础,最后给出示例作为参考。

1 电感饱和特性的形成原因

功率电感磁芯(软磁材料)的磁化-退磁过程通常描述为磁畴的壁移和畴转过程,磁材内包含了不同的磁化力矩和逆动特性的大小不一的磁畴,因此形成如B-H特性曲线的典型铁磁材料磁滞曲线。由于磁通密度B(或简称磁通)和磁场强度H(或称磁化强度)的关系是不规则的曲线,即使是在稳定的温度和固定频率下,由两者定义的磁导率![]() 也是一个非线性变量 - 随着H的增大而呈现先小后大最后又缩小(趋于饱和)的过程。在一般的应用中,由于功率电感往往设计足够多的匝数N以充分利用磁材,因此对于功率电感而言主要考虑磁导率处于稳定初态

也是一个非线性变量 - 随着H的增大而呈现先小后大最后又缩小(趋于饱和)的过程。在一般的应用中,由于功率电感往往设计足够多的匝数N以充分利用磁材,因此对于功率电感而言主要考虑磁导率处于稳定初态![]() 和受到较大电流时的一般状态

和受到较大电流时的一般状态![]() 或饱和状态

或饱和状态![]() 。

。

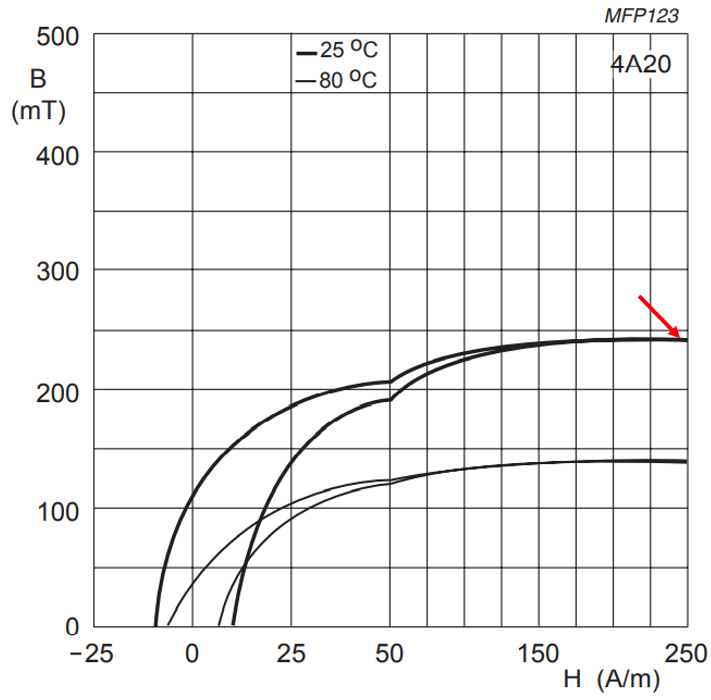

对于高磁导率的软磁材料而言,没有气隙的磁芯往往会很容易达到饱和状态,比如:![]() 的NiZn Ferrite(镍锌铁氧体),假设在

的NiZn Ferrite(镍锌铁氧体),假设在![]() 的磁芯上绕制10匝线圈,其磁通密度B在电流0.5A时即达到628mT,已经超过500mT这个同类材质一般的最大磁通密度,也即磁芯早已饱和,比如Ferroxcube的4A20材质

的磁芯上绕制10匝线圈,其磁通密度B在电流0.5A时即达到628mT,已经超过500mT这个同类材质一般的最大磁通密度,也即磁芯早已饱和,比如Ferroxcube的4A20材质![]() ,此时的磁导率已不到800 (Fig.1)。

,此时的磁导率已不到800 (Fig.1)。

Fig.1 NiZn铁氧体的B-H特性曲线(Ferroxcube 4A20材质,规格资料来自www.ferroxcube.com )

磁性材料存在饱和磁通密度的属性来源于材料内部空间能量密度的限制,以磁化过程的描述则通常解释为材料内部的磁畴终归是有限的,不管外部场强增加到多高其内部的所有可磁化单元均已完全磁极化而不能再感生出更多的感应磁场M。对于常用的MnZn Ferrite(锰锌铁氧体)和NiZn Ferrite而言,饱和磁通的范围大概在200~600mT之间,虽然存在不同的频率,不同的温度下饱和磁通数值不同,但是可以肯定的是,在高温(约1100~1300°C)烧结(Sintering)的铁氧体材料内部几乎无分布气隙,材料的饱和磁通有极限。为了增强铁氧体材料的饱和特性,将会在绕制电感的过程中从结构上做出气隙,代价是有效磁导率![]() 会随之降低。

会随之降低。

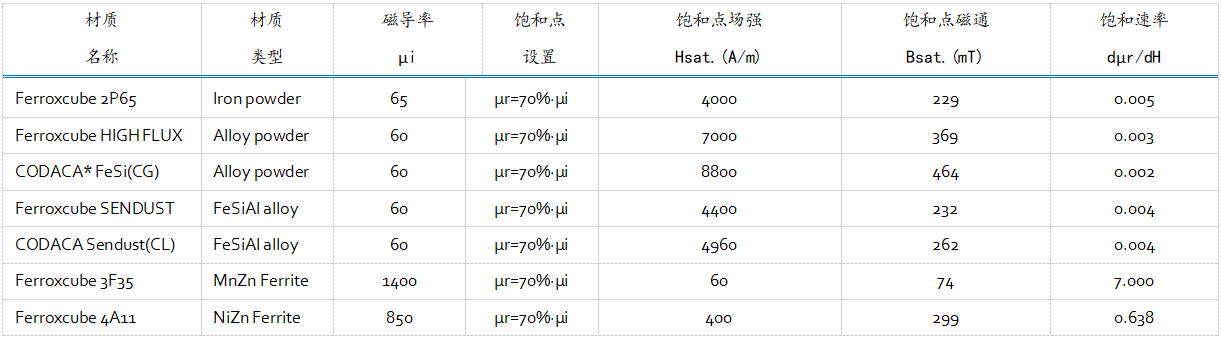

作为对比,铁粉芯类(Iron powder)的材质饱和磁通往往能达到1T左右的水平,这里包含了含有各种绝缘包覆层以及成型胶合介质的铁基晶粒类型的铁粉与合金粉,比如FeSi Alloy, FeSiAl(Sendust), FeNi Composite, FeSiCr, Carbonyl等。虽然只是相对铁氧体磁芯提高了2~3倍最大磁通,但是相对其较低的磁导率水平(一般不超过150)而言,显然其能够承受的场强H增加了很多。作为参考,以下是部分磁性材质的参数对比(Tab. 1):

Tab. 1: 部分磁性材质的参数对比(Ferroxcube材质规格资料来自www.ferroxcube.com )

Tab. 1: 部分磁性材质的参数对比(Ferroxcube材质规格资料来自www.ferroxcube.com )

(*CODACA是深圳市科达嘉电子有限公司的注册商标,以下简称CODACA,详情请参www.codaca.com)

从以上对比中可以看到,在定义饱和点为初始磁导率衰减30%时,铁粉芯类材质的饱和速率(设定为![]() )远远小于MnZn Ferrite和NiZn Ferrite,因此相对而言铁粉芯类材质可以承受更大的场强增加(increment)。之所以铁粉芯类材质可以表现出如此低的饱和速率,其原因是内部的分布式气隙是接近均匀的存在于磁性晶粒或其聚团的周围,也即由非铁磁特性的绝缘包覆层以及类胶合介质的填充物质构成了分布式气隙(Distributed air gap)。这种低饱和速率的饱和特性称为软饱和特性(Soft-saturation),以区别铁氧体磁芯具有的高饱和速率的硬饱和特性(Hard-saturation)。

)远远小于MnZn Ferrite和NiZn Ferrite,因此相对而言铁粉芯类材质可以承受更大的场强增加(increment)。之所以铁粉芯类材质可以表现出如此低的饱和速率,其原因是内部的分布式气隙是接近均匀的存在于磁性晶粒或其聚团的周围,也即由非铁磁特性的绝缘包覆层以及类胶合介质的填充物质构成了分布式气隙(Distributed air gap)。这种低饱和速率的饱和特性称为软饱和特性(Soft-saturation),以区别铁氧体磁芯具有的高饱和速率的硬饱和特性(Hard-saturation)。

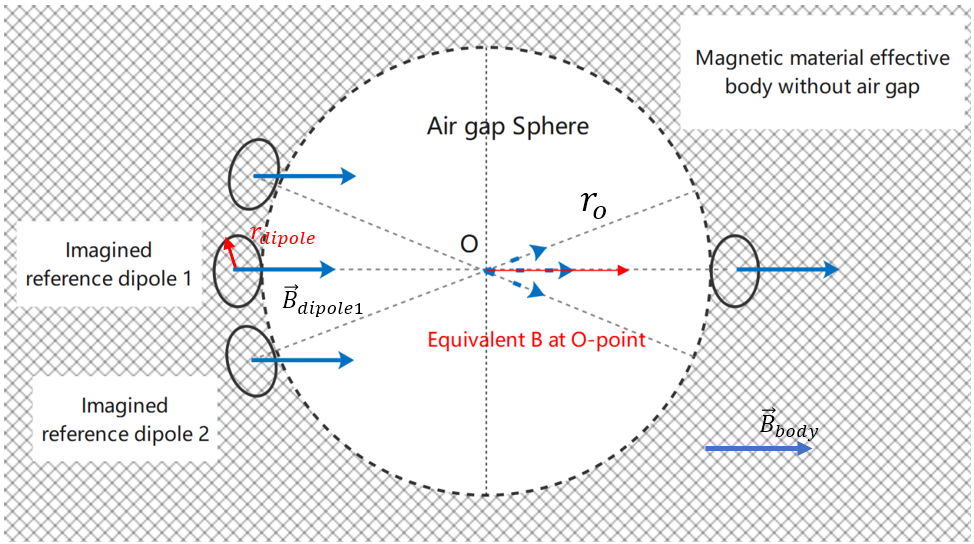

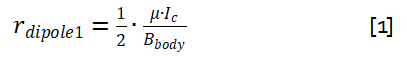

通常关于电感饱和特性的形成从成分构成上大致描述如此,但是缺乏合理的理论解释其电气特性原因,只能宽泛的归结为分布式气隙与结构式气隙,或者材质特性决定的。这里建立一个理论模型,作为解释与气隙尺寸形态以及相关饱和特性的基础:假设所讨论的磁性材质本体(body)成分是各向同性参数均一的理想情况(在实际生产工艺上比较接近),其内部局部位置的某个球形气隙(Air gap sphere)如下图(Fig.2):

Fig.2 分布式气隙磁性材质内部某局部位置的球形气隙(近似模型)

选取顺磁通B方向的本体边缘侧某个区块(假想区块,如Fig.2中的dipole1),由于其磁通![]() 与本体

与本体![]() 同向且大小一致,对于气隙而言可以假设这个磁通是由某闭合环流形成的磁偶极子(Magnetic dipole)发射出来的,这个磁偶的半径也即闭合环流的半径为

同向且大小一致,对于气隙而言可以假设这个磁通是由某闭合环流形成的磁偶极子(Magnetic dipole)发射出来的,这个磁偶的半径也即闭合环流的半径为![]() 等效的环流大小为

等效的环流大小为![]() 则首先由磁通推导出

则首先由磁通推导出![]()

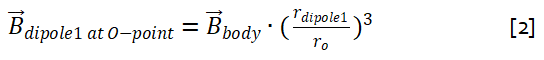

其次,在磁偶轴线外部空间对应的球形气隙的球心O处所分布的(由假想磁偶dipole1所发射的)磁通数值相对磁偶中心处(在磁性材质本体内部)的磁通可以由电流环磁偶的轴线分布关系可得到(![]() 为球形气隙的半径):

为球形气隙的半径):

当O处的分布磁通接近本体磁通![]() 时,在等效磁通回路上的磁阻

时,在等效磁通回路上的磁阻![]() 就不再与其结构分布式

就不再与其结构分布式![]() 对等了,因为磁阻结构分布式的模型中

对等了,因为磁阻结构分布式的模型中![]() 是由真空定义的,在受到分布磁通时此数值将减小,于是由物理特性定义的感应式(法拉第感应定律)

是由真空定义的,在受到分布磁通时此数值将减小,于是由物理特性定义的感应式(法拉第感应定律)![]() 更容易理解:当O处的分布磁通接近本体磁通

更容易理解:当O处的分布磁通接近本体磁通![]() 时,包含此气隙的磁路的磁阻将与磁芯无气隙处一致,气隙的磁阻贡献消失。此外,由以上的关系式[1]和[2]可以看出,当磁偶的等效环流

时,包含此气隙的磁路的磁阻将与磁芯无气隙处一致,气隙的磁阻贡献消失。此外,由以上的关系式[1]和[2]可以看出,当磁偶的等效环流![]() 增大时,如果磁通密度

增大时,如果磁通密度![]() 已经趋于饱和而难于增加,则维持磁导率

已经趋于饱和而难于增加,则维持磁导率![]() 的前提下这个磁偶的假想半径

的前提下这个磁偶的假想半径![]() 就必然增大,这也是与观察到的实际结果一致的,即气隙使得磁导率

就必然增大,这也是与观察到的实际结果一致的,即气隙使得磁导率![]() 在同一磁通密度下更耐饱和(

在同一磁通密度下更耐饱和(![]() 更小);而

更小);而![]() 的增加就会加强

的增加就会加强![]() ,即O处的分布磁通会更加迅速的增加(3次方)到接近

,即O处的分布磁通会更加迅速的增加(3次方)到接近![]() ,于是,如以上对回路磁阻的讨论,该半径为

,于是,如以上对回路磁阻的讨论,该半径为![]() 的气隙将“消失”。以上,简化逻辑关系如下:

的气隙将“消失”。以上,简化逻辑关系如下:

这个解释模型存在不可计量的其他杂项贡献,比如如上图(Fig.2)的非正对角度上的其他等效磁偶(dipole2)存在随角度偏移的贡献偏差,而且实际的气隙也难以定型为球形,因此详尽的计算难以实现。但是可以肯定的是:气隙的顺磁场方向间距尺寸(即气隙宽度)与实际气隙的有效率有直接关系,如本例中的球形气隙半径![]() ,不同的尺寸的气隙将伴随不同的励磁电流增大而逐渐失去抗饱和的能力,并最终如上述的描述“消失”掉。这个特点决定了分布式气隙的软饱和特性来自于其本体内部的气隙尺寸常常是大小不一的,因此呈现缓慢饱和的特性;而铁氧体材料的气隙开在外部且往往只有一处,因此气隙被“跨越”而“消失”掉的点单一,呈现出一旦饱和其感值或磁导率迅速衰减的硬饱和特性。

,不同的尺寸的气隙将伴随不同的励磁电流增大而逐渐失去抗饱和的能力,并最终如上述的描述“消失”掉。这个特点决定了分布式气隙的软饱和特性来自于其本体内部的气隙尺寸常常是大小不一的,因此呈现缓慢饱和的特性;而铁氧体材料的气隙开在外部且往往只有一处,因此气隙被“跨越”而“消失”掉的点单一,呈现出一旦饱和其感值或磁导率迅速衰减的硬饱和特性。

为了确保电感对电路可能出现的最大电流保持足够的剩余感值,饱和电流被定义为感值随电流增加而衰减的敏感控制点,通过基于饱和点的电感设计可以达到确保感值不会遇到以上提到的因为气隙“消失”而呈现的感值衰落难于控制的情况。

2 基于饱和特性的电感设计

以电源转换电路为例,通常对电感的需求如以下清单所示(Tab.2):

Tab. 2: 电感需求参数表示例

按照尺寸要求及电流的规格,预设这个电感是由扁平铜线绕制PQ磁芯而成,于是由这份清单先可以得到以下关键的设计参数:

其中:![]() 是磁芯有效截面积相对封装平面的面积占比,即

是磁芯有效截面积相对封装平面的面积占比,即![]() ,对此结构一般介于0.1~0.3之间;

,对此结构一般介于0.1~0.3之间;

![]() 是磁芯的高度上有效磁路长度的占比,即

是磁芯的高度上有效磁路长度的占比,即![]() ,对铁粉芯类材质一般在1.1~3.0之间,可测试材质确定范围。

,对铁粉芯类材质一般在1.1~3.0之间,可测试材质确定范围。

关系式[4]中包含的磁路长度表达式:![]() 并没有唯一性,但因为包含的变量可以用来调整有效磁路长度到接近实际测量结果,因此只要设置适应所选择的尺寸形状即可,作为预设计的评估变量。

并没有唯一性,但因为包含的变量可以用来调整有效磁路长度到接近实际测量结果,因此只要设置适应所选择的尺寸形状即可,作为预设计的评估变量。

设定电感饱和点为感值由初态随电流增大而跌落20%时,且其值等于最大电流处(此处即![]() )的感值

)的感值![]() ,由[3],[4]可以得到磁导率

,由[3],[4]可以得到磁导率![]() 和饱和磁通

和饱和磁通![]() :

:

根据结构和铁粉芯材质规格参数预设好![]() 和

和![]() 之后,通过插入匝数N的数值可以预测出磁芯材质的磁导率

之后,通过插入匝数N的数值可以预测出磁芯材质的磁导率 和饱和点磁通

和饱和点磁通![]() ,列表如下(Tab.3):

,列表如下(Tab.3):

Tab. 3: 预设感值4.7µH时的磁导率和饱和点磁通

以目前的铁粉芯类材质的饱和特性和损耗特性为例,兼顾大饱和电流和低磁损的要求下,一般选择磁导率低于60和饱和磁通密度小于300mT的组合:磁导率越低,材质的抗饱和特性越好,表现为更低的饱和速率 ![]() ,但是显然会增加线圈匝数N以满足初态感值;饱和磁通越低,则磁芯损耗

,但是显然会增加线圈匝数N以满足初态感值;饱和磁通越低,则磁芯损耗![]() 越低,但是显然磁导率会同步降低而同样导致需要增加线圈匝数N。因此,最佳的权衡需要比较增加匝数N时磁芯损耗的降低值

越低,但是显然磁导率会同步降低而同样导致需要增加线圈匝数N。因此,最佳的权衡需要比较增加匝数N时磁芯损耗的降低值![]() 与线圈损耗增加值

与线圈损耗增加值![]() ;在设定的有效截面积(以

;在设定的有效截面积(以![]() 评估)和有效磁路长度(以

评估)和有效磁路长度(以![]() 评估)的情况下初步选择最佳的设计折中点(Tradeoff),如下图中红色字体所示(Fig.3):

评估)的情况下初步选择最佳的设计折中点(Tradeoff),如下图中红色字体所示(Fig.3):

Fig.3 兼顾大饱和电流和低磁损的要求下最佳的设计折中点选择示例(红色字体为优选组合)

以此4.7µH电感为例,最佳设计折中点初步选择在![]() ,磁芯磁导率57(近似值),饱和磁通214mT(近似值)和

,磁芯磁导率57(近似值),饱和磁通214mT(近似值)和![]() ,磁芯磁导率56(近似值),饱和磁通181mT(近似值)。现在比较两者的损耗:设定100KHz时的情况,磁芯材质暂定CODACA-FeSi-60µ ,其直流偏置曲线和损耗曲线如图Fig.4.a,b所示。

,磁芯磁导率56(近似值),饱和磁通181mT(近似值)。现在比较两者的损耗:设定100KHz时的情况,磁芯材质暂定CODACA-FeSi-60µ ,其直流偏置曲线和损耗曲线如图Fig.4.a,b所示。

Fig.4.a FeSi Alloy铁粉芯直流偏置曲线(CODACA-FeSi-26u,40u,60u,75u)

Fig.4.b 铁粉芯单位体积损耗曲线(CODACA-FeSi-26u ,60u)

由于磁芯损耗![]() 曲线是由正弦波测试而来,在电感处于直流偏置的状态下的应用为了得出相应的磁芯损耗值,此处采用如下的近似计算方法:

曲线是由正弦波测试而来,在电感处于直流偏置的状态下的应用为了得出相应的磁芯损耗值,此处采用如下的近似计算方法:

首先,在定义较窄的饱和点(比如此例中的20%感值衰减处)情况下,如图Fig.5(a)所示的两个B-H工作回路上,其对应原点的夹角的正切值对应其等效的磁导率,即![]() :,那么

:,那么![]() :,由于较窄的饱和点设置其磁滞回线在不同的工作回路上(

:,由于较窄的饱和点设置其磁滞回线在不同的工作回路上(![]() 不一样的回路)的包合面积即磁芯损耗的差值近似随场强H线性增加,则可以用做差计算来评估两个不同场强H(由电感电流决定)的工作条件下磁芯损耗的差异,进而可以将更大的电流对应的B-H工作回路看作是在更小的电流对电感进行了直流偏置基础上而形成的;

不一样的回路)的包合面积即磁芯损耗的差值近似随场强H线性增加,则可以用做差计算来评估两个不同场强H(由电感电流决定)的工作条件下磁芯损耗的差异,进而可以将更大的电流对应的B-H工作回路看作是在更小的电流对电感进行了直流偏置基础上而形成的;

其次,对于常见的方波或者带上升下降边沿的近似方波开关信号,其频谱(如Fig.5 (b)中所示)主要成分介于![]() 之内(

之内(![]() 是开关的占空比),且幅值为

是开关的占空比),且幅值为![]() ,因此在接近50%占空比的情况下,其主要激励贡献类似于幅值为

,因此在接近50%占空比的情况下,其主要激励贡献类似于幅值为![]() 且频率为

且频率为![]() 的正弦波(在第一转角频率内的幅值频率密度接近

的正弦波(在第一转角频率内的幅值频率密度接近![]() 与幅值

与幅值![]() 频率

频率 的正弦波相当);在占空比远离50%的情况下会产生差异,但是其激励贡献随频率往高频增强和低频幅值逐渐降低与磁芯材质的损耗随频率增高随低磁通下降而降低形成了复杂的反增关系:

的正弦波相当);在占空比远离50%的情况下会产生差异,但是其激励贡献随频率往高频增强和低频幅值逐渐降低与磁芯材质的损耗随频率增高随低磁通下降而降低形成了复杂的反增关系:![]() 和

和![]() ,因此在方波的幅值和频谱第一转角频率的乘积:

,因此在方波的幅值和频谱第一转角频率的乘积:![]() 恒定的情况下,用

恒定的情况下,用![]() 来近似等效计算磁芯的损耗,也即由正弦波做等效计算。

来近似等效计算磁芯的损耗,也即由正弦波做等效计算。

在以上前提下,直流偏置态的磁芯对应的损耗就由B-H特性曲线上对应的不同电流下的损耗做差运算近似:将最大电感电流![]() 看作在最小电流

看作在最小电流![]() 直流偏置的基础上以正弦波或方波激励磁芯工作的工作电流,因为通常只有单向磁化(电流为正或者为负)则最后用两者对应损耗做差运算后除以2得到磁芯损耗近似计算值。

直流偏置的基础上以正弦波或方波激励磁芯工作的工作电流,因为通常只有单向磁化(电流为正或者为负)则最后用两者对应损耗做差运算后除以2得到磁芯损耗近似计算值。

Fig.5 近似计算在DC-bias情况下磁芯的损耗:(a) B-H曲线示意 (b)方波的复频谱

对于磁芯已经测得的损耗![]() 曲线,通常是一条以对数关系延伸的直线(固定频率下,如图Fig.4.b),因此其斜率(以A表示)可以用来计算不同磁通情况下的损耗值,已知

曲线,通常是一条以对数关系延伸的直线(固定频率下,如图Fig.4.b),因此其斜率(以A表示)可以用来计算不同磁通情况下的损耗值,已知![]() 的损耗

的损耗![]() 情况下,

情况下,![]() 时的损耗计算如下:

时的损耗计算如下:

进一步由磁通和电流之间的关系:![]() ,结合[7]得出电感电流与磁芯损耗之间的关系:

,结合[7]得出电感电流与磁芯损耗之间的关系:

在本设计示例中,电感电流最大值14A设定为饱和电流,平均电流10A设定为电源转换的目标电流值,其电流有效值*为:

基于以上方法得出按照电感的饱和特性而设计的电感其饱和电流已经考虑在规格范围内,即最大电流处电感的感值不低于由此定义的电感饱和电流值,同时其损耗也直接对应计算得出,在已知其热阻系数的情况下也可以直接评估温升。以下是在设计4.7µH电感时两组设计参数配置(![]() 和

和![]() )的损耗与温升对比(如下表Tab.4所示):

)的损耗与温升对比(如下表Tab.4所示):

Tab.4 初次设计的电感相关的损耗与温升超过预期的上限(ER: Equivalent Resistance,等效电阻)

基于此计算结果,目前的设计参数配置未能满足温升限制(<80°C)的目标;从损耗的构成上来看,主要的效率损失来源于磁芯损耗:因为定义的饱和电流14A和平均电流10A在理想情况下的纹波电流系数是:![]() ,这远远超出了一般的电源转换对电感纹波系数的要求。出现的原因有两种情况:1. 电感的平均电流设定过低,以14A为饱和电流的电感,其平均电流在纹波系数为30%的情况下,应该定义在:

,这远远超出了一般的电源转换对电感纹波系数的要求。出现的原因有两种情况:1. 电感的平均电流设定过低,以14A为饱和电流的电感,其平均电流在纹波系数为30%的情况下,应该定义在:![]() 以使得电感纹波系数保持在合理的低位以实现较低的损耗和温升;2. 电路的设计上应该将电感电流的最大值和其稳态工作时的最大值进行区别,以防止在电感设计过程中因为兼顾一个瞬态的最大电流突变(比如电源启动时或者发生overshooting超调的瞬态过程中)而不得已在以上以饱和电流为参数作为设计目标时发生资源错配,比如这里最大化了饱和点的感值需求而使得饱和磁通上升,进而产生较大的磁损。

以使得电感纹波系数保持在合理的低位以实现较低的损耗和温升;2. 电路的设计上应该将电感电流的最大值和其稳态工作时的最大值进行区别,以防止在电感设计过程中因为兼顾一个瞬态的最大电流突变(比如电源启动时或者发生overshooting超调的瞬态过程中)而不得已在以上以饱和电流为参数作为设计目标时发生资源错配,比如这里最大化了饱和点的感值需求而使得饱和磁通上升,进而产生较大的磁损。

3 电源电路中对直流和纹波电流的分配

如上提到的情况,虽然在实际电源中时常发生,比如在仅有电压反馈控制的开关电源内,如果缺乏诸如电流增益控制或者展频调制模式时,误差放大器以及PWM控制器将可能分配固定或者过多的开通时间并导致电感电流过量,又或者诸如PFC电路以及BTL(Bridge-tied Load)类的功放电路本身就工作在不同的电压或者负载电流状态,其输入或输出状态本身是一个较为宽泛的变动范围,则电感的最大电流将远离其平均电流。但是当考虑以储能为目的的功率电感时,比如直流BUCK或者BOOST应用时,合理的设置平均电流以及最大电流,对于优化电感的设计与性能有重要帮助;虽然工作电流与视在功率是大多数转换电路考虑的设计初衷,但是以效率和温升为衡量的性能指标来说,电源电路中的直流和纹波电流的分配需要从外围器件比如开关管,电感的角度增加考虑。目前MOSFET的导通电阻已经可以在较小的体积内实现较低的阻值(10mΩ左右)同时容纳较大的电流,如图Fig.6所示(Infineon OptiMOS3 IPD090N03L G E8177最大可容纳40A的![]() )。对比以上初步设计的电感等效电阻(ER:Set1 是32.8mΩ,Set2 是24.8mΩ),显然电感的损耗需要改善。

)。对比以上初步设计的电感等效电阻(ER:Set1 是32.8mΩ,Set2 是24.8mΩ),显然电感的损耗需要改善。

Fig.6 Infineon OptiMOS3 IPD090N03L G E8177典型Drain-Source导通电阻

以特定的CCM模式Dc-Dc转换为例,纹波电流的大小(![]() )由处于直流偏置状态的功率电感值的大小和开关周期内PWM分配的导通时间(

)由处于直流偏置状态的功率电感值的大小和开关周期内PWM分配的导通时间(![]() )来决定(

)来决定(![]() 为每个导通时间内电感两端受到电源充电的分布电压):

为每个导通时间内电感两端受到电源充电的分布电压):

而直流偏置电流(![]() )的大小是由电源转换控制器所控制的,由

)的大小是由电源转换控制器所控制的,由![]() 和

和![]() 构成了电源转换两个主要指标:

构成了电源转换两个主要指标:

由[9],[10]定义的电感平均电流![]() 与最大电流

与最大电流![]() 分别是时间平均值和瞬态最大值,不能直接反映电感的关联损耗;直接关联损耗的电流值是电感电流的有效值

分别是时间平均值和瞬态最大值,不能直接反映电感的关联损耗;直接关联损耗的电流值是电感电流的有效值![]() :

:

分别对直流偏置电流和纹波电流求导数则得到: 显然:对于线圈损耗而言,直流偏置电流的影响更加明显,相关系数随电感的平均电流

显然:对于线圈损耗而言,直流偏置电流的影响更加明显,相关系数随电感的平均电流![]() 对有效值

对有效值![]() 占比增大而增大。对于磁芯而言,直流偏置本身是无损耗的,其磁芯损耗的大小主要看纹波电流

占比增大而增大。对于磁芯而言,直流偏置本身是无损耗的,其磁芯损耗的大小主要看纹波电流![]() 的大小,但这是建立在直流偏置的基础之上的:也即平均电流大未必磁芯损耗就增大(纹波为主),但是对特定纹波幅度,平均电流越大工作回路产生的损耗就越大。如下图Fig.7所示(在B-H曲线上增加时间t轴即形成3维视角来观察电感的工作与电流的关系),处于直流偏置态工作的电感,其纹波电流的大小决定了B-H非规则形态回路的场强H变动幅度,进而由磁导率关联决定了磁通B变动幅度,所以最终决定了B-H的闭合面积即磁损的大小,而平均电流则决定了这个B-H闭合回路在B-H二维面上的位置,这个位置离原点越远(平均电流越大)则对应的包合面积越大(磁导率下降越大则磁化和退磁路径的间距越大,其包合面积越大)。

的大小,但这是建立在直流偏置的基础之上的:也即平均电流大未必磁芯损耗就增大(纹波为主),但是对特定纹波幅度,平均电流越大工作回路产生的损耗就越大。如下图Fig.7所示(在B-H曲线上增加时间t轴即形成3维视角来观察电感的工作与电流的关系),处于直流偏置态工作的电感,其纹波电流的大小决定了B-H非规则形态回路的场强H变动幅度,进而由磁导率关联决定了磁通B变动幅度,所以最终决定了B-H的闭合面积即磁损的大小,而平均电流则决定了这个B-H闭合回路在B-H二维面上的位置,这个位置离原点越远(平均电流越大)则对应的包合面积越大(磁导率下降越大则磁化和退磁路径的间距越大,其包合面积越大)。

Fig.6 添加时间t轴之后的B-H特性曲线与电感工作电流的对应关系示例图

由此可见:虽然一般的电源转换希望输出的纹波越小越理想,但是当平均电流很大时同样纹波幅度(%)控制需求的感值会明显加大从而增加体积以及直流损耗,而反过来放松纹波的幅度要求又会使得磁损明显上升而同样需要通过增加体积或使用更好特性的磁芯来控制交流损耗。因此在不考虑材质差异的情况下,如果电源电路对纹波和直流成分能够做到合理的分配,则可在外围电感不变的情况下实现最小化损耗。其中关键点是结合电感磁芯的损耗特性,从设计阶段就选择最佳的降低损耗区间。

4 电感的饱和特性和电流的直流与纹波分配相结合做优化

结合以上已经分析的电源电路上对电感直流和纹波电流的分配以及其对应的损耗影响,当调整之前对电感电流的应用定义中平均电流的值时,其损耗评估会发生变化。因此,将前面提到的设计案例进行重新定义,即将平均电流重新定义到12A时,其对应的损耗与温升对比(如下表Tab.5所示):

Tab.5 初次设计的电感相关的损耗与温升在调整平均电流定义后的损耗与温升

从以上结果可以看到,Set1,Set2温升在重新定义应用条件后已经分别得到改善,选择满足要求的Set2作为更佳的配置。

由此可见:在电感需求中由电路参数决定的电感最大电流和平均电流在转换为电感的设计参数时,以满足电感的饱和特性的设计出发点为方向,平均电流应该在纹波可选范围内进行变动以排除过量纹波电流设置而否定电感设计的情况;如果实际电路本身就是具有高纹波系数的,那么在选择磁芯材质时可以通过降低磁芯磁导率和饱和磁通以及增加匝数N的方式来降低其损耗和温升,又或者是从铁粉芯切换到更低磁芯损耗的比如MnZn铁氧体类材质。在MnZn铁氧体作为磁芯的功率电感的设计上,其硬饱和特性通常发生在20%或者30%感值衰减之后,因此设计思路和以上铁粉芯并没有区别,只是其磁导率和饱和速率更高,在参数上(主要是)更敏感,更需要在验证参数设置的基础上才能推广做其他感值的设计。

以下是更多不同感值的电感参数定义和设计情况(如Tab.6和Fig.7),作为参照列出了CODACA的同样尺寸系列作为实际对比,可见此设计方法与实际产品之间的差异在低感值上不明显,但是随着感值的增大差异扩大;主要原因是实际产品需要使用固定的磁芯材质而为了降低Rdc使用了更高磁导率的材质,其磁损在加大磁通摆幅时较高,低Rdc的设计初衷反而会并不能有效降低综合损耗。但是,也要注意这里的对比设定是30%的纹波系数情况下,如果超出这个界限则不能再做同样参照,这个就是在电感选型时可以作为优化选型的方法:对平均电流的设定影响其电感的损耗和温升,固定饱和电流的情况下,依照平均电流设定而损耗更低的电感才是最优化的选型。

Fig.7 设计值的Ptotal与deltaT 和 实际产品的Ptotal与deltaT 对比(曲线), 条件为30%的纹波电流系数

Tab.6 设计值的Ptotal与deltaT 和 实际产品的Ptotal与deltaT 对比(数值)

总结

基于电感饱和特性(如示例中分布式气隙的铁粉芯),计算其兼顾低损耗和满足高饱和电流的电感设计![]() ,是通过在设定的饱和点进行匝数N和磁芯材质特性

,是通过在设定的饱和点进行匝数N和磁芯材质特性![]() ,做权衡折中对比计算而来,相对于一般先固定感值然后替换磁性材质和线圈的方式逐步逼近参数需求的方法更加易于实现数据化设计,因为最难控制的饱和电流以及损耗折中都是可以通过调整以上几个参数配置而实现的,在出现误差的时候也能更明确的知道调整方向。

,做权衡折中对比计算而来,相对于一般先固定感值然后替换磁性材质和线圈的方式逐步逼近参数需求的方法更加易于实现数据化设计,因为最难控制的饱和电流以及损耗折中都是可以通过调整以上几个参数配置而实现的,在出现误差的时候也能更明确的知道调整方向。

对于实际的电感选型,由于目前电感业内主要标注参数为电感的饱和电流与温升电流,而且通常温升电流定义的范围都比较谨慎,实际在做选型时可以用结合电路的平均电流来代替温升电流做评估其相关损耗与温升,得出的结果更加接近实际需求,从而降低了应用需求与产品规格参数由于各自定义不同产生的不匹配。

参考资料:

[1] Ferroxcube公司磁芯产品资料:www. ferroxcube.com

[2] CODACA公司电感产品资料:www.codaca.com

[3] Bhag Singh Guru, Hüseyin R. Hiziroglu. Electromagnetic Field Theory Fundamentals, Second Edition. Originally published by Cambridge University Press in 2005

[4] Markus Zehendner, Matthias Ulmann. Power Topo

[5] Infineon公司产品资料:www.infineon.com

来源:科达嘉电子供稿

推荐阅读:

小型化趋势下,东芝单芯片方案实现高性价比电机驱动

你还在用光标测量I2C通信时序吗?

TP8312满足0.9V低电压工作的一节两节干电池升压IC解决方案

IPOSIM的今昔——从器件级的计算到基于系统的仿真

DC-DC升压稳压器外围元器件的选择与优化

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)