接上回的实验演示

实验演示

非球面的制造包括以下步骤:

1.光刻掩模的设计和图案到沉积在硅晶片上的氧化层的转移;

2.KOH蚀刻以形成金字塔形凹坑;

3.去除氧化物掩模并进一步各向异性蚀刻以形成非球面表面。

我们使用< 100 > 525 μm的硅晶片,在正面上具有1 μm的SiO2掩模,在背面上具有保护性的氮化物层。用于整个过程的蚀刻剂是85℃的33重量%的KOH:H2O溶液。

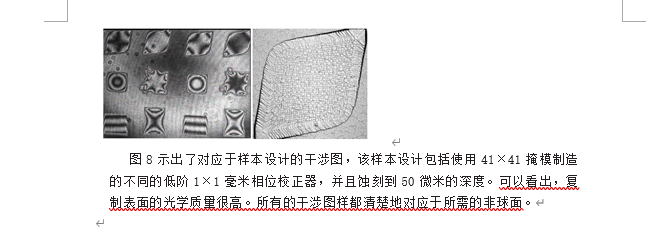

我们设计了许多1x1 mm和5x5 mm的结构,以复制Zernike多项式描述的表面[6]。1毫米结构近似为41×41个凹坑的阵列,5毫米结构近似为101×101个凹坑。根据图2所示的图表处理该结构,并将所得的硅片用作模具,以复制沉积在玻璃表面上的折射率为n 1.5的聚合物层中的非球面部件。

蚀刻硅表面的“固有”微粗糙度σ i随着蚀刻深度增加[7]。在去除氧化物之后,直接蚀刻硅表面至h = 150 μm的深度,导致σI∞15至25 nm rms的粗糙度,其略高于实验值

测量的粗糙度记录在[7]中。实际上,蚀刻的非球面表面的微粗糙度是两个不相关贡献的合成:

1.因蚀刻过程的性质而产生的固有粗糙度σI[7];

2.结构近似误差σ s由方程描述。(6)在表1中。

蚀刻表面的均方根粗糙度可由σ r = (σ 2 + σ 2)得出。

信息系统

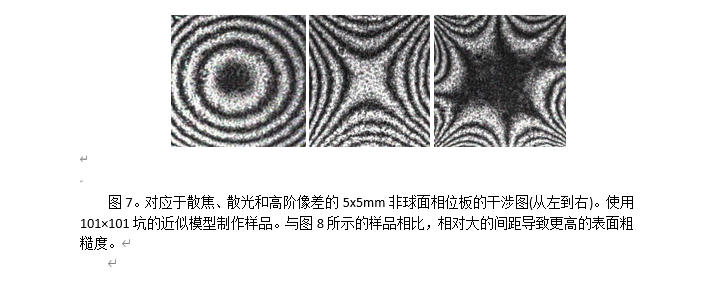

在单程马赫森德干涉仪[6]中对制作的测试相位板进行干涉测试。图7显示了用101x101凹坑近似获得的5x5 mm非球面。初始栅格相对较大的间距(50 μm)和较浅的蚀刻深度导致了稍高的结构粗糙度σ s,这在干涉图案中清晰可见。

结论

我们提出、理论描述并实现了用于反射和折射非球面光学元件的微加工的单掩模体微加工技术。

该技术基于所需表面轮廓的微机械加工,该表面轮廓是通过在KOH水溶液中各向异性蚀刻硅而产生的球形片的组合。

理论分析表明,该方法允许对横向尺寸在几百微米到几毫米数量级、均方根误差在几纳米数量级的高质量光滑非球面进行微加工。

制作了几个尺寸为1x1 mm和5x5 mm的非球面反射面和透明相位板。它们近似倾斜、散焦、散光和一对具有良好光学质量的高阶像差。

该技术有望批量生产反射式和折射式任意非球面微光学元件。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)