引言

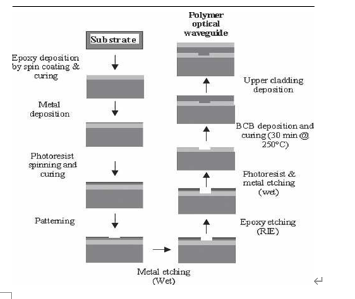

研究了用于制造聚合物光波导的旋涂聚合物粘合薄膜在硅衬底上的界面粘合。通过使用光刻工艺在硅衬底上制造粘合剂剪切按钮,并用D2400剪切测试仪测量界面粘合。在同一样品的不同部分发现不同的粘合强度。在基材的中心观察到比旋涂粘合膜的其他位置更高的粘合强度。在沉积和固化的粘合剂层受热后也测量粘合强度,以评估粘合剂膜的耐热性。在热暴露之后,由于热降解,粘附强度从基底的所有位置显著降低。同样,对于不同的等离子体处理的基底条件测量粘附力。用原子力显微镜表征了沉积前等离子体处理和未处理的硅衬底的表面形貌。对于所有等离子体处理的基材,甚至对于较高的表面粗糙度,都意外地观察到较低的粘合强度。剪切试验后的断裂表面也用光学显微镜进行了表征。这项完整的研究为制造性能更好的光子器件聚合物光波导提供了重要的指示。

关键词:高分子材料、光波导、界面粘合、等离子体表面处理、热处理

介绍

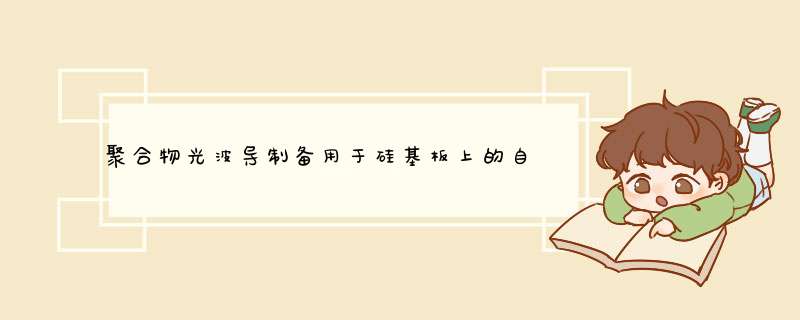

与无机材料相比,电光聚合物由于其光学非线性系数大、响应时间快、介电常数低、制造工艺简单、易于制造多层结构等优点,对光学器件非常有吸引力。例如,聚合环氧粘合剂可用作光波导的包层材料,提供可集成的光子器件,以满足重要的行业需求.1图1显示了单个倒肋聚合光波导的典型横截面示意图。该图显示聚合物光波导制造的关键要求包括简单直接的薄膜沉积工艺。薄膜可以通过各种不同的技术来沉积输入复杂性和适用性。沉积技术的选择取决于材料的物理化学性质、薄膜质量要求和被涂覆的基材。这些薄膜的最终性能还取决于它们的形态,这在很大程度上受到聚合物链取向和聚集体状态的影响。将薄膜涂在晶片上最简单也是最常见的技术之一是旋涂。这种技术被认为可以得到厚度控制良好的非常均匀的薄膜.2由于普通旋涂溶液的复杂性,对于旋涂过程中出现的快速流体流动和对流驱动蒸发的情况,应该理解混合溶液的行为。

图。1.单倒肋聚合物光波导典型截面示意图。

实验

基材清洁和表面处理

实验中使用的衬底被高度抛光。定向p型硼化硅片。用丙酮、酒精和去离子水连续超声清洗,去除硅覆盖表面上的有机残留物。在整个研究过程中,使用了2 cm 3 2 cm的方形边缘硅片,以避免矩形衬底中的径向不对称,这种不对称会在旋涂聚合物薄膜上造成较大的拐角堆积效应.经过标准清洗后,样品类型3–5用六氟化硫(SF6)和工艺气体的氧气混合物(SF6 1 O2)进行等离子蚀刻。蚀刻是在反应离子蚀刻等离子体室中进行的。

薄膜沉积

所有样品都在100级洁净室中处理和加工。环境温度恒定在20℃,相对湿度保持在60%。将粘合剂从冰箱中取出,并在加工前加热至室温。用精密旋转涂布机在手套箱中沉积旋涂膜。沉积过程包括将流体分配到静止或缓慢旋转的基底上。过量的流体用于防止在流体到达晶片边缘之前由流体前端干燥引起的涂层不连续性。旋转速度和时间分别为3000转/分和30秒。所有沉积的薄膜然后在相同的固化曲线下通过典型的紫外光源固化(10分钟。4000毫瓦/平方厘米的紫外线照射)和后加热(10分钟。在120℃下)在热板上固化。

固化粘合膜的热暴露

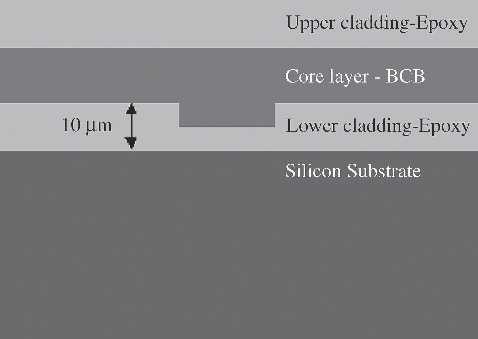

图3显示了使用苯并环丁烷(BCB)作为纤芯,环氧树脂作为包层材料制造倒棱形聚合物光波导的典型光刻工艺概述。在该应用中,在沉积初始包层之后,在制造波导器件的后续步骤中需要额外的加热步骤。因此,聚合物材料应该足够可靠,能够承受典型的制造工艺和 *** 作条件,并具有良好的性能.5为了评估这种聚合物光波导的旋涂下包层的可靠性,对未处理衬底(样品2)中固化和沉积的薄粘合剂膜进行耐热性测试。考虑到后续BCB芯层在高温下的固化,测试在250℃下进行30分钟。在真空室中,类似于BCB固化曲线。

图。3.以苯并环丁烷(BCB)为芯,环氧树脂为包层材料,制造倒棱形聚合物光波导的一种光刻工艺概述。

讨论

早期的研究发现,旋涂环氧胶粘剂的固化反应速率比不旋涂的固化反应速率慢得多。旋涂粘合剂膜中心(位置1)的反应速率也高于其他位置。较慢的反应速率主要是由于纺丝过程中材料性质的变化.3在另一项研究中,由于纺丝过程中发生的快速流体流动和对流驱动的蒸发,也观察到了旋涂粘合剂较低的热稳定性和化学稳定性。在旋涂聚合物层的边界侧也较低,这是因为那里经受的旋转力最高,空隙数量较多,并且交联密度低。另一方面,在衬底的中心,由于最低,观察到较高的稳定性

应力、缺少空隙和更高的交联密度。这些研究的结果清楚地表明,在纺丝过程中,旋涂粘合剂发生了旋诱导降解。

不同位置的粘合强度不同

粘合性能完全取决于固化反应的交联程度。在固化过程中,聚合物链锁定在一起,因此它们的运动受到一些限制。交联的聚合物链也化学结合在一起,形成三维的“鸡丝”分子结构或化学网络.3固化程度越高,化学键越强,在粘合剂界面的粘合强度越好。因为粘合剂的固化度和稳定性在中心较高,在边界侧较低,因此,3,5,在旋涂粘合剂的中心粘合强度也较高,在边界侧较低。

图。12.受热样品(样品2)的常见断裂表面。

结论

使用Dage D2400剪切测试仪测量环氧树脂层的界面附着力。使用光刻在硅晶片衬底上用粘合剂制成剪切按钮。研究的样品没有(a)表面处理或热暴露,(b)固化层的热暴露,和(c)等离子体表面处理。在同一样品的不同部分发现不同的粘合强度。与旋涂粘合剂膜的其他位置相比,在基材的中心观察到更高的粘合强度。在热暴露之后,基底的所有位置的粘合强度都显著降低。根据这项研究,建议不要使用在基材不同部分表现出不同粘合强度的粘合剂。设备中产生的内应力可能会损坏这些系统的功能。Tg低于波导芯材料固化温度的粘合材料也不应用作光波导的下包层。发现经等离子体处理以提高粘合力的硅衬底在提高粘合强度方面效率低下。甚至对于更高的表面粗糙度,在等离子体处理后意外地观察到更低的粘附强度。由硅晶片表面的等离子体蚀刻引起的变化还不清楚。作者的实验室仍在对等离子体处理和未处理表面进行x射线光电子能谱测试,以跟踪硅片化学结构的变化,并将在即将出版的出版物中进行描述。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)