本文讨论了一种使用容易获得的晶片处理技术在硅中产生沟槽结构的简单技术,通过使用(110)Si的取向相关蚀刻,可能在硅中产生具有垂直侧壁的沟槽,与该技术一起使用的某些溶液的蚀刻各向异性大于600∶1[110]:[111]蚀刻,使得有可能制造几乎任何纵横比的沟槽,对于这种使用两种蚀刻剂的技术,各向异性为50:1,所需的设备、材料和加工步骤都已列出。

当研究沉积膜的阶梯覆盖时,一种常见的测试结构是沟槽或凹槽,对于大多数基于等离子体的蚀刻技术来说,很难实现20∶1的蚀刻率,或者具有矩形截面,另一方面,取向相关蚀刻(ODE)具有产生具有非常大纵横比的轮廓分明的表面的潜力,在ODE中,用掩模层对单晶进行构图,并进行依赖于表面的湿法蚀刻。在Si中,( 111)和(110)平面是最常见的ODE,尽管已经发表了一些产生(100)硅的垂直侧壁蚀刻的工作,ODE蚀刻不像其它蚀刻那样快速地攻击特定的晶面[对于Si,它通常是(111)面],产生高达600:1的蚀刻各向异性,这项工作选择(110)晶片取向,因为(111)平面垂直于(110)平面,允许蚀刻垂直侧壁沟槽。

大多数(110)Si的ODE技术的主要缺点是蚀刻槽的底部具有大致平行于{ 311 }面的倾斜拐角,利用两个连续的蚀刻步骤,产生具有垂直于侧壁的沟槽底部的高度各向异性的蚀刻,产生具有矩形横截面的沟槽,并且可以以任何期望的纵横比制造。

这项技术需要最少的设备,其中大部分都是现成的,唯一的专用设备是光刻胶旋转器、接触掩模和热氧化炉,和能够容纳晶片的特氟隆烧杯,所需的材料包括(110)轻掺杂硅晶片、光致抗蚀剂、光致抗蚀剂显影剂、氢氟酸(在H2O为50% HF)、氟化铵(在H2O为40% NH4F)、浓硫酸(H2SO4)、30%过氧化氢溶液(不稳定的H2O2是优选的,稳定的H2O2包含锡)、氢氧化钾(在H2O为45重量%KOH)和异丙醇。

在掩模层上进行图案显影需要所需图案的光掩模,这里使用的是为沟渠生产而设计的,由1.041厘米×0.512厘米的铬图案模具组成,每个芯片由74组5个沟槽组成,宽度分别为5、10、15、20和30 μm,被10 μm的线分开,这些线是加工后的硅壁,沟槽和壁与0.512厘米方向对齐,将八个测试图形放入晶片的外围和中心,用于蚀刻过程的定量,尺寸公差、光致抗蚀剂曝光、晶片定向标记和66组图案构成了诊断芯片的特征。

第一步是在干净的硅片上制作掩模材料,需要热生长的氧化物或氮化物,该层需要足够厚以持续到第二KOH蚀刻步骤结束,在大约1000℃的温度下,在3英寸的衬底上生长一层7600Å的湿氧化硅层,(7.5厘米)-掺二硼的(110)硅晶片,为了估计所需掩蔽层的厚度,在KOH浴中观察到的氧化物蚀刻速率约为10Å/min,包括所有工艺步骤,在本例中1000Å就足够了。整个工艺的硅∶二氧化硅蚀刻选择性约为3000∶1。

一旦掩模层生长,它需要被图案化,将Shipley 1813光致抗蚀剂施加到晶片上,然后以3500 rpm的速度旋转30秒,然后将晶片在95℃下软烤30分钟,在光致抗蚀剂被软烤之后,晶片被安装在掩模对准夹具中。夹具由两个铝框组成,可以紧紧地夹在一起,在夹具的一半上有一个开口,以便用环氧树脂安装密封将光掩模固定在其中。

光致抗蚀剂显影在5∶1的H2O∶希普利351微孔显影剂中进行45秒(显影剂是氢氧化钠、表面活性剂、H2O混合物)它在140摄氏度下烘烤30分钟,在此涂层之后,光致抗蚀剂的背面涂层与另一次硬烘烤一起施加,背面涂层用于保护背面氧化物,然后将晶片放入缓冲氧化物蚀刻(BOE)中10-11分钟,或者直到晶片变得疏水,以蚀刻穿过氧化物掩模层,HF∶NH4F 1∶11溶液用于抑制光致抗蚀剂的膨胀和剥离,然后在加热到120℃的浓h2so 4:30% H2O 2(6:1)的Piranha蚀刻中剥离光致抗蚀剂,(根据过氧化氢的温度和使用时间,可能没有必要使用外部热源)建议在不使用过氧化氢时将其冷藏,以延长其使用寿命,一旦晶片被加入到溶液中,溶液就会变黄,但是一旦光刻胶被完全去除,溶液就会变得清澈,在光刻胶剥离过程中,硅上会形成一层薄的氧化层,因此有必要将晶片放在BOE中30秒以去除该层。

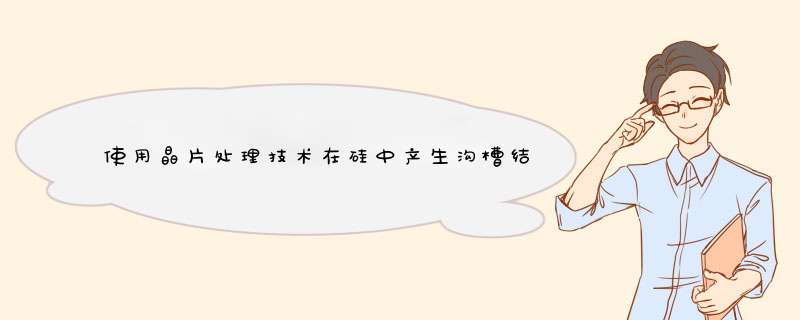

接下来的两步是制造过程中最关键的:两次KOH蚀刻,温度容差非常严格,因为在10°C范围内,蚀刻速率的变化可能超过5000Å/min,因此,建议保持6±1°C的公差,第一次蚀刻是在加热至80℃的H2O中用45%重量的KOH进行的,将溶液置于具有搅拌能力的热夹套Pyrex浴中,浴缸需要盖上盖子,以减少液体蒸发,建议使用水冷盖子来保存液体,溶液的搅拌需要足够活跃,以保持溶液充分混合,从而将温度和浓度梯度降至最低(120–150 rpm),只有在浴槽达到适当的温度后,才能将晶片放入浴槽中,蚀刻速率约为3微米/分钟,典型的各向异性为150∶1,在蚀刻之后,已经形成了沟槽侧壁,蚀刻后,侧壁垂直于晶片表面,但在基底和侧壁之间是平行于(311)面的倾斜面,并从侧壁突出约20 μm[见图1( a)和1( b)]。

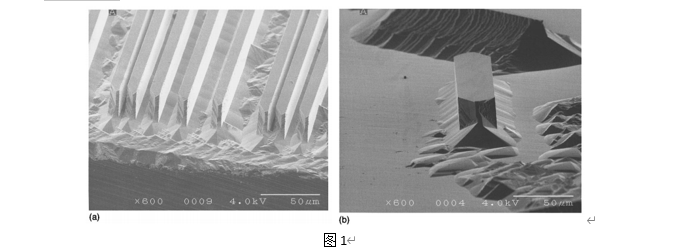

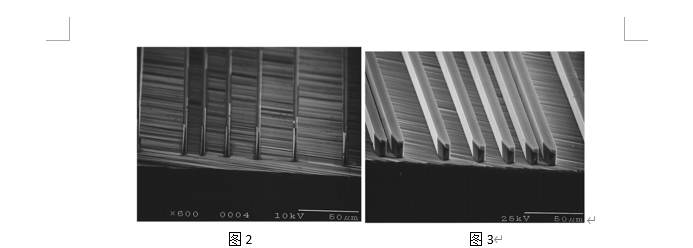

第二蚀刻步骤在H2O使用25重量%的KOH,该蚀刻的目的是去除沟槽底部的斜面。一旦KOH溶液进入浴中,向其中加入5厘米厚的异丙醇层。醇在KOH溶液上形成不混溶层,通过以大约120-150转/分的速度搅拌,可以将酒精混入KOH中,酒精的沸点是84摄氏度,所以洗澡时一定要保持在这个温度以下,尽管该浴的工作温度为80±1 ℃,但仍需要搅拌该浴,以使酒精层与H2O混合,晶片需要隔开,这样它们就能得到足够的溶液循环。蚀刻速率为2500/分钟,但各向异性仅为6:1(见图2),这种蚀刻非常有效地侵蚀斜面,并在5-10分钟内完全去除它们,较长的蚀刻风险是在横向方向上蚀刻,最后一步是去除剩余的掩蔽氧化物。通常在BOE溶液中10-15分钟就足够了,在H2O漂洗5分钟,然后吹干。在该步骤之后,该过程完成(见图3)。

图1示出了具有(111)对准掩模层的80℃KOH、H2O等厚(110) Si的效果,沟槽壁垂直于(110)面,腐蚀速率约为2.5米/分钟,对于图1( a)所示的样品,各向同性约为150:1,然而,沟槽具有倾斜的基底,其他样品显示了深达40 μm、宽5 μm的沟槽,检查图1( b),其中壁之间的距离大于100 μm,可以看出倾斜面不与(110)平面相交,用倾斜面测量(111)面和(110)面之间的夹角,可以看出,(110)面的倾角约为32°,而(111)面的倾角约为58°,这与与(111)和(110)平面相交的(311)平面一致,这些倾斜层也可见于Bean和Kendall在(110)硅中切割的密集沟槽,此外,条纹的末端已经被蚀刻到其他平面上,沟槽末端的平面是(112),图2显示了KOH/H2O/异丙醇在另一个晶片上的蚀刻效果,侧壁蚀刻更加明显,并且各向异性约为6∶1,蚀刻速率约为2500Å/min,然而,要注意的最重要的特征是没有倾斜的平面,在任何放大倍数下都不可能看到倾斜的平面,这一过程的腐蚀速率与Price在类似条件下测得的相似。

介绍了一种用低成本材料和设备在硅中腐蚀垂直全矩形截面沟槽的湿法腐蚀技术,如显微照片所示,有可能产生具有垂直侧壁和平坦底部的沟槽,该技术成功的关键是两次蚀刻的结合,使得第一次蚀刻的各向同性在第二次蚀刻期间不会丧失,但是第二次蚀刻的长度足以去除倾斜平面材料,倾斜的平面看起来是反常的(311)平面,该技术已成功用于开发多种不同深宽比的沟槽,沟槽深达40 μm,窄至5 μm,如果注意掩模对准、蚀刻槽温度和图案化,则有可能获得侧壁完全垂直的平坦沟槽。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)