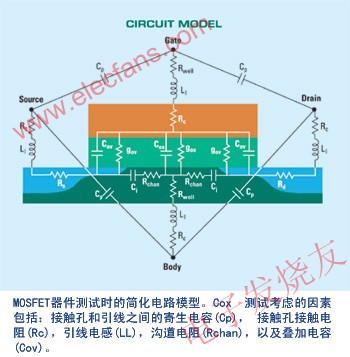

对于超薄介质,由于存在大的漏电和非线性,通过标准I-V和C-V测试不能直接提取氧化层电容(Cox)。然而,使用高频电路模型则能够精确提取这些参数。随着业界迈向65nm及以下的节点,对于高性能/低成本数字电路,RF电路,以及模拟/数模混合电路中的器件,这方面的挑战也在增加。

减少使用RF技术的建议是在以下特定的假设下提出来: 假设RF技术不能有效地应用,尤其是在生产的环境下,这在过去的确一直是这种情况。

但是,现在新的参数测试系统能够快速、准确、可重复地提取RF参数,几乎和DC测试一样容易。最重要的是,通过自动校准、去除处理(de-embedding)以及根据待测器件(DUT)特性进行参数提取,探针接触特性的自动调整,已经能够实现RF的完整测试。这方面的发展使得不必需要RF专家来保证得到好的测试结果。在生产实验室,根据中间测试结果或者 *** 作需要,自动探针台和测试控制仪能够完成过去需要人为干涉的事情。世界范围内,已经有7家半导体公司验证了这种用于晶圆RF生产测试的系统。

RF测试的应用

无论你是利用III-V簇晶圆生产用于手机配件的RF芯片,还是利用硅技术生产高性能模拟电路,在研发和生产中预测最终产品的性能和可靠性,都需要晶圆级RF散射参数(s)的测量。这些测试对DC数据是重要的补充,相对于单纯的DC测试,它用更少的测试却能提供明显更多的信息。实际上,一个两通道的s参数扫描能同时提取阻抗和电容参数,而采用常规DC方法,则需要分开测试,甚至需要单独的结构以分离工艺控制需要的信息。

功放RF芯片的功能测试是这种性能的另外一种应用。这些器件非常复杂,然而价格波动大。生产中高频低压的测试条件排除了通常阻碍晶圆级测试的功耗问题。也不存在次品器件昂贵的封装费用。已知良品芯片技术也可以应用于晶圆级测试中,它能够明显改进使用RF芯片的模块的良率。

芯片制造商也可以利用晶圆级RF测试来提取各种高性能模拟和无线电路的品质因数。比如滤波器、混频器以及振荡器。SoC(System-on-chip)器件制造商希望这种子电路测试技术能够降低总体的测试成本。

130nm节点以下的高性能逻辑器件中,表征薄SiO2和高介电常数(high-k)栅介质的等效氧化层厚度(EOT)非常关键。RF测试在介电层的精确建模方面扮演了重要角色,它能够去除掉寄生元件,而这种寄生效应在传统的二元模型中将阻碍C-V数据的正确表示。中高频 (MFCV, HFCV) 电容测量技术不可能因为仪器而对测试引入串联阻抗。

标准I-V/C-V测试面临的挑战

产品研发阶段的设计工程师采用的仿真模型,包括从s参数数据提取的RF参数和I-V/C-V数据。先进的设计工具要求的是统计模型,不是单个的一套参数。这使得良率和功能特性的最优化成为可能。如果I-V和C-V参数基于统计结果,而RF不是的话,那么这个模型就是非物理的和不可靠的。

在有些情况下,比如电感、I-V和C-V信息的价值都非常有限。但是,Q在使用的频率之下,作为电感表征和控制的参数,则具有很高的价值。I-V和C-V测试中面临的挑战是要理解,什么时候它是产品特性的主要表征,什么时候不是。许多模拟和无线器件特性的只要表征参数是Ft和Fmax。理想的情况下,在第3谐波以外的使用情况下,它们是需要测量并提取出来的RF参数。对于数字和存储器产品,只要器件的模型保持简化,那么I-V和C-V对于有源和无源器件来说都是很有价值的测量项目。前面提到的,栅介质的测量具有复杂的C-V模型。

采用RF/RF C-V的顾虑

不可靠的测试会阻碍生产管理。好器件的坏测量结果被称为alpha错误。在生产中,这可能意味着有晶圆被误废弃。让人误解的ITRS信息,以及许多公司在他们的建模实验室经历缓慢、艰苦的过程,这些结合起来都使得工程师不情愿采用量产RF测试,他们认为会有高的alpha错误率。

人们还认识到生产能力和运营成本将是不可接受的,而且还需要高水准的技术支持来解释测量结果。没有可靠的校准、以及接触电阻问题所带来的重复测试,造成了早期的RF系统的低生产能力。过去旧系统的校准并不是对不同的测量频率配置都有效。高的运营成本还与手动测试黄金标准校正片有关系,它用的是软垫和昂贵的RF探针,这种探针会由于过度压划而很快坏掉,从而成本大增。市场上还有一种错误的理解,认为晶圆级的s参数测试需要专门的探针和卡盘。

生产中关于RF测试需要额外关注的方面:

● 需要改变大量的测试结构。

● 结果不稳定,随设备、人和时间的变化而发生变化。

● RF专家必须照顾呵护每一台设备。

● 对于不同的批次可能需要完全不同的处理和 *** 作流程。

● 怀疑这是否能够成为实时技术。

● 实验室级别的结果不可靠。

fab在这些认知的基础上仍然维持现状,像“瞎苍蝇”一样进行着RF芯片、新栅极材料和其他先进器件的设计和工艺开发。结果是设计与工艺的相互作用,大大增加了成本和走向市场的时间,同时还伴随着更低的初始良率。

生产解决方案

使晶圆级RF测试成为生产工艺控制工具的关键在于测试的完全自动化。这意味着机器人要把晶圆、校准标准、探针卡传送到需要这些东西的地方。换句话说,设计测试系统时一个主要的目标是没有人为干预的情况下数据的完整性。

现在的第三代测试机台具有达到40GHz的这种测试能力。不像实验室的仪器,这些专门设计用于量产环境的测试机台,根据不同的应用,支持从6到65GHz的升级。要求第三代测试机台能够自动进行寄生去除处理,并根据DUT特性进行选择测试,这是获得可信的Cox, Fmax和Q值所面临的主要技术挑战。这些算法,再加上改进的互连技术,以及自动的校准过程,使得从s参数测试迅速准确地提取RF参数成为可能。

精确的寄生去除处理包括纠正随机的测量假象。比如,在一个特征阻抗为50Ω的系统中,接触电阻的任何变化都会限制测量的可重复性。设备制造商必须确定RF测试中所有不稳定的起源,从而在设计测量系统时有针对性地加以消除。系统互联的创新设计改进了系统中主要部件之间连接的可重复性。

设备制造商为了保证测量的可重复性,还要注意的其他方面如:测量自动化,探针接触阻抗的修正,探针变形量(overdrive)的调整,探针的清洁初始化。控制好探针的变形量以及必要时对探针进行清洗,这些都会明显延长探针的寿命,这会降低主要的耗材成本(每根RF探针价值大约00)。这应该也是测试机台统计过程控制的一部分。

在具有稳定已知的误差分布,以及不确定性特征的条件下,来源于收集数据的史密斯曲线就不会存在非物理假象;不再需要由专家来分析和解释这些结果了。在旧的系统中,RF测试专家需要对数据进行监控(跟踪每个测试系列的曲线等),寻找奇怪的、或者意外的测量结果,然后分析这些结果以确认它们代表的是工艺的变化,而不是测量的异常。

第三代参数测试仪通过改进逻辑方法使得持续监控RF测量成为现实,降低甚或消除了对于RF专家技术支持的需求。使用这些系统,不周生产层面的 *** 作者能够通过大量的产品和生产设备获取可重复的、实时的测量结果。RF测试几乎和DC测试一样容易,它也成为完全表征晶圆器件时的必需之举。实际上,一套第三代系统可以同时进行DC和RF测试(见“RF测试的创新设计”)。这个系统包含了许多其他的改进,以提高产能,使它在工艺监控的量产晶圆级测试方面更实用。这些特点加速了建模实验室的测量工作,同时又不降低测量结果的实验室级别,从而缩短了研发周期和进入市场的时间。所有这些都可以通过简单的系统升级实现,而不必购买专用的探针台。当校准规格存储到探针台后, *** 作流程与单纯的DC测试一样,只有在周期性的设备保养时才会变化。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)