1 我国节能灯生产主要存在的问题

我国节能灯生产发展迅猛,每年以30% ~40%的速度增长,目前其规模在世界上所占的比重已达80%左右。但遗憾的是,我国的节能灯生产仍然存在许多问题,我国只能算是节能灯生产大国,而不是强国。根据笔者在节能灯生产公司多年工作中的观察,我国的节能灯生产主要存在以下几个问题:

(1)我们没有自己的能够占领世界市场的知名品牌。国内一些规模较大的企业和公司基本上是为国外的照明公司或销售公司做贴牌生产,作为他们的加工基地,以对方指定的品牌在国内销售或销往国外,使他们既占有了国内及国外的市场,又攫取了大量的利润,而国内公司只赚取少额的加工费用。这无疑是为他人做嫁衣裳,实在是一个亟待解决的大问题。同时,在国内市场上,我们也没有大众耳熟能详的国内知名节能灯品牌,以致在选购节能灯时,人们很难像选其他家电产品一样,将一些熟知的节能灯品牌作为参考。

(2)目前节能灯的电路大多采用半桥逆变电路,使用磁环变压器,而全面了解和掌握磁环的性能对一般工程技术人员来说是一件十分困难的事。如何正确选用磁环使之与逆变电路达到良好的匹配、减少电路中的损耗和发热、提高灯的寿命,对许多从业者来讲仍然是一个令人头痛的问题。而且磁环的测试和加工工艺十分繁琐,要占用很多人力和工时,在我国劳动力日趋紧缺、人工费用上涨的情况下,使用磁环的生产成本较高。

(3)目前生产节能灯的公司缺少合适的技术人员补充。现有的大学毕业生,或者在校所学的内容与现有的生产要求脱节很大,在生产中起不到应有的作用、发挥不出应有的水平,而为公司所弃用;或者由于待遇问题、学不致用问题,自动离职,另谋他就,公司很难留住合用的技术人才。现有大多数中小企业的技术人员,整体水平不够高。不少人是从维修行业转行过来,凭过去的一些一知半解的电子知识和经验,再加上工作中的摸爬滚打,累积了有关节能灯的知识和经验。有的人悟性较高,能够解决仿制和生产中遇到的一些问题,但他们也只能依样画葫芦,按已知的样品模仿制造,要依靠他们来达到产品创新是十分困难的,也是不现实的。

(4)由于上述(2) 、(3)中所述的原因,目前节能灯产品的质量水平良莠不齐。质量差的节能灯的平均寿命很短,用不了几个月就会损坏。这让使用节能灯的居民失去了信心,给国家推行节能减排政策和推广使用节能灯的工作造成了很大的阻力。

2 对上述问题解决方法的讨论

为了解决以上问题,笔者提出了以下一些尚不成熟的看法。

2.1 由集成电路的生产厂家生产一种具有自主知识产权的集成芯片。

这种芯片应具有以下功能:

(1)具有RC自激振荡,由它产生的方波去驱动半桥逆变电路,让半桥逆变电路仅有功率驱动作用,而不再有自激振荡作用,省去磁环。这样,设计者就能很容易地通过改变RC参数来设置振荡频率,并且其工作频率能在全输入电压范围内保持恒定,不像用磁环时频率要受电压变化的影响,电压高时频率降低,功率变大,发热加重,造成电路整体不可靠。

(2)具有无功耗的灯丝预热功能,通过IC内部电路,使工作之初频率按3段(或2段)变化,由高到低,到灯丝预热温度合适时,再使频率由高到低快速扫频,来触发和点亮灯管。这种方法对灯丝有很好的预热和保护作用,又不消耗功率,很容易使灯的寿命提高1 倍, 如不加预热的现有灯的寿命可以达到5 000h,而加上预热功能将其寿命进一步提高到10 000h是没有困难的。目前的节能灯很少采用预热措施,即使采用,也是采用有功耗的PTC电阻,既增加了发热,又降低了光效,而且这种预热方式与灯丝的冷阻有很大关系,往往达不到良好的预热。而采用扫频预热法,可以消除以上这些缺点,取得良好的预热效果。

(3)具有自动的零电压开关( ZVS)功能,即在半桥下管电压为0时让驱动信号加到下管,才有电流出现,以减少损耗。否则,在下管电压没有下降为0时如有电流出现,三极管集电极电压和电流的乘积很大,功耗会很大,管子将因过热而损坏。现有的电路之所以不可靠,主要的原因就在于采用磁环时,很难通过调节元件参数做到零电压开关(何况有的人可能根本没有意识到这个问题) 。而采用IC电路,通过检测半桥中点电压,可以很容易检测到非零电压开关状态,并由IC电路内部电路通过调节两管导通之间的死区时间而自动地予以消除,这样就会大大提高灯的品质。

通过预热和零电压开关2项措施,能够大幅度提高灯的品质和寿命。

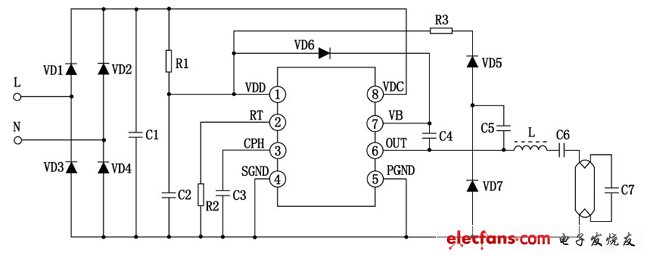

(4)具有半桥逆变电路所需要的2个开关管,不用在外电路上另接2个开关三极管,在电路的组装上可以大大简化,所占的面积大大减少,有利于节能灯的小型化。低瓦数的灯的电路板甚至可以放在E27的灯头里,做蜡烛灯很方便。紧凑型荧光灯的电路如图1所示,可以看出,此电路是十分简单的,除电解电容C1、电感L外,全部可以用贴片元件,采用并不十分复杂的贴片机和回流焊机,可以组成产量很高的组装线,用的人工很少,并且能够生产出质量可靠而性能又十分一致的节能灯。

使用IC芯片,无疑会把现有节能灯的质量档次大大提高一步。

图1 紧凑型荧光灯电路

目前我国节能灯的年产量大约有40亿只,如果能有1 /3的灯采用这种芯片,那么这种芯片的年需求量约在10~15亿只左右。以这样的产量,将其成本降低到节能灯生产公司及消费者可以接受的水平,应该是没有问题的。目前国外Philip s公司、仙童公司、IR 公司已有这类芯片, 如UBA2024、FAN7710、IR2520D等,但价格较贵,基本在国内市场上都没有得到大规模的推广。我国作为节能灯生产的大国,研发具有自主知识产权的这类芯片,技术上应该没有问题;只要价格合适,再加上产品寿命的提高,推广起来也应该没有问题。为了降低成本,笔者建议将这种芯片做成3 档, 按功率划分可以分为5 ~11W、13 ~18W、20~25W,这样就涵盖了所有低功率因数的灯,供生产者根据需要选用。有15亿只或更高的产量做基础,价格降下来应该是没有问题的。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)