当今汽车中的电子类功能(图1)不断增加,并将很快超过机械类功能所提供的价值。电子类功能也正成为车型的主要竞争元素。车型按时交付的制约因素已经不再是机械设计,而是电子和软件。因此不仅要快速设计出这些电子部件来,还要让其具备较高的性能、质量并满足可靠性标准。如果它们的可靠性较低,且在售后出现故障,那么企业不但将承受巨额的保修和召回费用,还可能令其声誉受损。例如在2011年,劳斯莱斯(Rolls-Royce)不得不召回600辆价值25 万美元的古思特(Ghost)轿车,因为过热的电路板可能引起火灾。人们可不希望这种质量和可靠性的汽车发生此类危险。

电子设备的主要热源是其半导体芯片(IC),这些芯片对温度非常敏感,使得冷却方案的设计成了挑战。过热会使芯片过早失效。随着功能的增加,相关散热问题日益突显,成为电子设备发展过程中的一个潜在制约因素。对关键器件,需要合适的冷却策略来防止其过热和失效。

下面列举了一些促使热专家和设计人员在设计过程中(从概念到设计探究和优化到最终方案验证)使用高效的计算流体力学(CFD)热模拟软件的因素:

●让产品及时面市。比计划晚哪怕仅仅几周都可能推迟新车型的交付,令汽车公司损失数百万美元。

●让设计人员能够尝试多种设计方案。打造出更高质量、更优性能和更具竞争力的产品。

●减少样机数量。样机会耗费相当多的资金和时间。

●交付可靠性高的产品。节约保修和召回费用,保持企业良好声誉。

使用机械设计自动化(MDA)软件的机械设计人员负责产品除集成电路(IC)与PCB板以外其他所有部件的结构设计。因此他们需要与使用电子设计自动化(EDA)软件的电子设计人员合作。过去,MDA与EDA这两个领域通常仅通过传递全部数据的IDF标准来交互数据,该方法没有传递散热相关信息的数据过滤器。这就导致带入热分析的设计细节过多,使CFD模拟要么需要设计人员手工简化模型,要么就要承受模型机械造成的过长的CFD运行时间或收敛差。

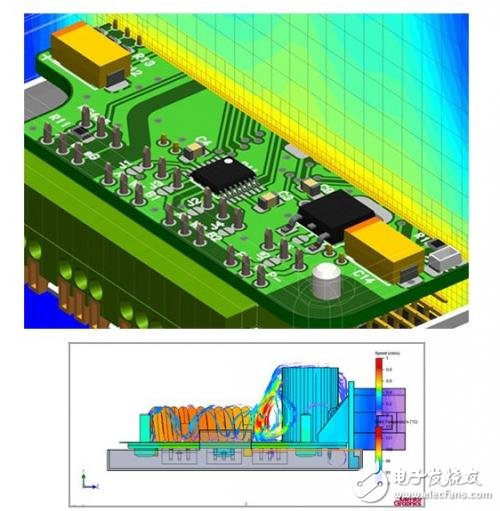

图2:包括电子控制单元(ECU)和泵控制器在内的所有汽车电子器件都需要良好的热管理

为何要从概念设计阶段开始?

良好的热管理应当在开发过程的概念阶段就开始设计。这些产品常常是复杂的系统,需要几个不同背景设计部门的协作:IC和(FPGA)工程师、PCB板布局工程师、制造工程师、软件开发人员、可靠性工程师、机械设计师、营销、无线射频和高速电气工程师等等。在概念阶段需做出与产品的可行性相关的决定。其中就涉及到“根据给定的空间、尺寸规格、想要的性能与功能等条件,系统产生的热能得到有效管理吗?”

通过采用Mentor Graphics公司新的FloTHERM XT解决方案,机械设计师或热设计工程师能轻松创建IC、PCB和机箱的概念模型,然后进行模拟,看看能否有效散热。如果能的话,那么从热管理角度来看,设计就能进行下去。如果任何一个其它设计部门的人员经过概念阶段后发现无法进行下去,他们可能需要改变系统的功能规范、尺寸规格、使用的器件或其它一些因素。然而,如果在后续的开发过程中才发现问题并重新设计的话,所需成本就会显着增加。

从开发过程的概念阶段就开始考虑热设计的另一个原因是为后续详细设计提供指导。在对PCB板或机箱进行详细的设计之前,设计人员能够轻松创建并对比多种概念设计方案,然后选择最好的方案,并使用这些数据为详细的系统设计提供指导。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)