本文介绍一种基于单片机控制的异形曲面检测智能在线实时控制系统,利用光学元件在线摄影构建一个表现复杂的三维模型,且模型在该系统控制系统中具有保值性好、数据能实时处理以及存储、能采用非对称平滑平均法来进行边缘阈值数据的有效修正以及对图像边缘像素灰度的在线处理。其目的是针对在线加工时检测异型曲面的对准准确度问题,实现对异形曲面零件边缘加工的准确度,有效地提高了在线实时检测效率,对异形曲面的加工获得行之有效的方法。

0 引言

随着三维设计软件常利用对系统模拟优化分析、路况的反馈和理论的计算,能够设计出高水平曲面异形线和截面,以及工艺的问题。加之机床的性能越来越高,使得异形曲面的机械在线加工得到广泛的运用与实现,因此,对异形曲面的在线检测显得越来越重要。由于测量设备及检测的手段不同,可以设计出各种不同的测量方案,但是哪种设计方案能最经济地保证测量精度要求,从而达到设计的目的,是测量设计必须研究的问题。

1 系统设计思想及基本算法

1.1 三维异面设计思想

基于对异形面加工精度高,且要解决在微机上通过摄影构造一个表现复杂的三维图模型问题,该模型应该满足以下条件:保值性好,以保证表现出的摄影的直观效果图符合客观实际情况;模型应得到庞大的数据量能在主控芯片上处理;能处理不规则的异面曲面的边缘像素问题;处理好因摄像头位置的放置产生的消隐问题。

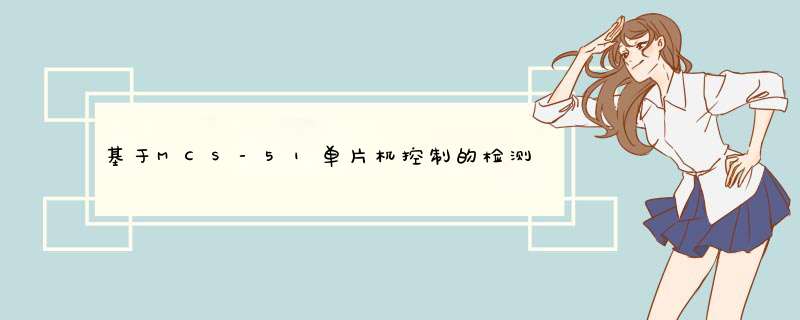

为满足上述问题,本设计采用电荷耦合器件与光学器件对异面进行摄像测量,并将光电测量的通过单片机进行处理,其工作过程是将测量异性曲面置于均匀照明的可控背景前,将图像采集到单片机系统中,按照一定的算法计算出其异性曲面的几何参数,将其处理、显示和存储,其测量系统系统组成如图1所示。

1.2 检测图像边缘像素的处理

在机床对曲面的在线加工过程中,对曲面模型的构建时,不仅要处理规则区域,而且还能够处理不规则边缘问题,由于测量异形曲面图像边缘附近的亮度变化较大,所以可以把那些在邻域内,灰度变化超过某个适当阈值TH的像素点当作边缘点。以该点做平行截面,由于构建截面保值性好,连接光滑,与坐标系的选择无关系的曲线来拟合,故采用分段参数三次曲线,整体到二阶导矢连续曲线。同时,由于曲线边缘的阀值无法进行中心平滑,只能采用非对称滑动平均法来补充数据。

假设动态平滑阀值数据yk来说,对于时间序列xk(xk为动态动态检测数据时间序列,k=1,2,3,…,n),取m 个相邻数据进行加权平均,获得的数据平滑后序列总平滑数m 的正整数,要求p+q+1=m.对边缘阀值点,假设m=5 则取前端5 个值或后端5 个值与前系数乘积求y1y2或ynyn-1且yn与y1;yn-1与y2的权系数相同,见表1.

2 模块设计

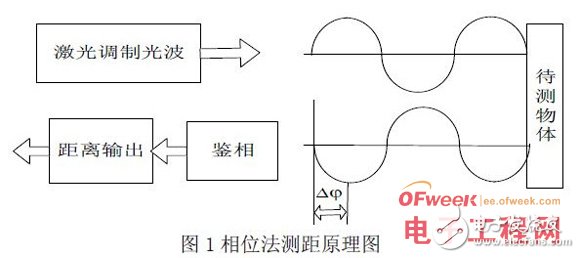

2.1 主动实时自动检测系统其过程CCD实时采集视频数据传送到视频图像处理器,并将其模数处理,通过数据总线传输到主控芯片处理结果,如图2所示。

2.2 软件设计与算法优化的实现

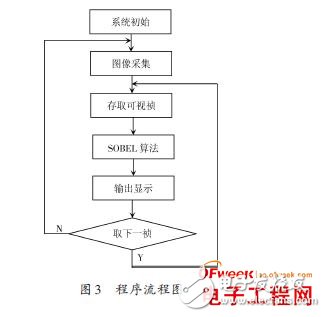

由于考虑软件的实用性,即软件的性能满足生产的实际需要,以及软件的运行环境(硬、软件)应符合实际条件,本系统采用数值的稳定算法,以提高计算结果的精确性;采用模块化设计方法,便于程序的维护、调试、可读性以及合理性,提高软件的开发效率;正确、适当地运用程序设计技巧以提高程序的运算速度、减少运算误差和提高运算的可靠性;根据系统的特点,采用高级语言与低级语言搭配,即整个系统的控制以及数字图像处理是用C程序实现,这无疑提高了程序的可读性和可移植性,而汇编程序主要是实现系统的各部分接口的初始化。为了改进上述的不足,在深入研究处理系统和算法后,针对硬件结构特点,研究适合在硬件中高效运行的改进算法,满足实时处理的要求。其程序流程如图3所示。

3 结语

可以看出,该系统投资少,自动化程度高,实用性强, *** 作简便,既提高了异型曲面的检测精度又满足实时性、经济性能要求,同时降低了生产、研究成本,提高了生产和工作的效益。

来源;21ic

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)