随着第四次工业革命和工业 4.0 时代的到来,确定的是,全面、智能的自动化需要有先进的控制、监测和诊断功能,而这种能力只有通过工业连接才能实现。通过工业连接,控制装置和机器设备统一连接到某些平台上(如 IO-Link),以便持续地交换数据。

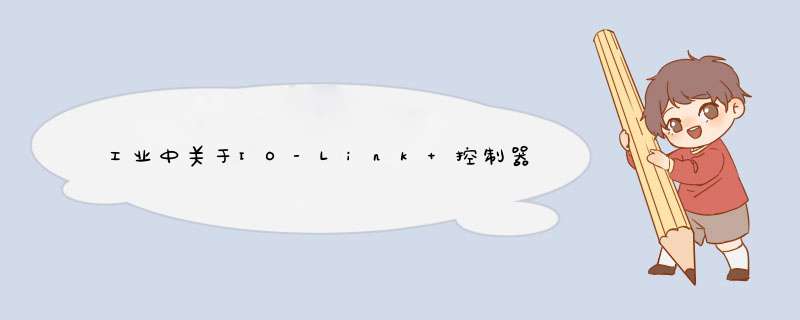

图 :IO-Link 可通过 IO-Link 主站轻松地集成到现场总线或以太网网络中,实现对现有网络协议的补充。IO-Link 主站与其 IO-Link 设备之间的连接是通过非屏蔽或无屏蔽的三线或五线电缆实现的,这些电缆也能够为 IO-Link设备供电。图中来自主站的电源是 24 伏直流电。(图片来源:Pepperl+Fuchs)

支撑工业连接的关键使能技术是标准化的网络和具有板载通信功能的设备。针对这些功能的协议有很多。然而,并非所有的工业协议都能满足当今自动化所需的数据交换和智能要求。IO-Link 协议的提出就是为了满足这些现代应用的广泛需求。

正如 digikey.com 以前的文章所介绍,IO-Link 是一种有线点对点通信协议,便于设备之间进行智能双向数据通信。通常情况下,IO-Link 主站(本地控制器)有多个 IO-Link 端口(通道),各种 IO-Link 设备分别插入其中。这些节点对节点的端点连接是使 IO-Link 成为点对点通信协议的原因。

IO-Link 协议由一个有着 41 个成员的联盟于 2009 年推出,现在已经有数百个成员,已经成为一个广泛接受的通信协议,对数据利用至关重要,可实现:

- 优化 *** 作

- 减少停机时间并简化维护工作

- 削减原材料成本,并有利于做出战略性的运营决策。

协调的 IO-Link 接口由 IEC 61131-9 标准定义,并得到了 Siemens、Omron Corp.、ifm Efector Balluff、Cinch ConnecTIvity、Banner Engineering, 、Rockwell AutomaTIon、SICK、Pepperl+Fuchs 以及其他众多元器件和系统制造商支持。难怪 IO-Link 连接在涉及装配自动化、机床和内部物流的 *** 作中被广泛运用。其在这些和其他工业环境中的三个主要用途包括状态通信、机器控制和设备智能化。

IO-Link 控制器模式与使用相关联

与连接电缆一起使用的连接器类型取决于端口的类型。IO-Link 的 A 类主站端口接受 M8 或 M12(如这里显示的 ifm efector 的 AL1120)连接器,最多有四个插针,而 B 类对应端口则接受与具有五插针 M12 连接器(用于双向数据通信)的设备连接。在任何既定时间分配到某个主站端口的模式由其所连接的设备和当前的 *** 作决定。(图片来源:ifm Efector)

根据以前的 digikey.com 文章记载,IO-Link 通信协议能够让 IO-Link 高层主站(控制器)上的每个连接器端口实现四种通信模式。具体模式包括完全停用模式以及 IO-Link、数字输入 (DI) 和数字输出 (DQ) 工作模式。这些模式与上述三种主要 IO-Link 用途松散地联系在一起。

IO-Link 工作模式支持与现场设备的双向数据通信,通常在监测、测试和诊断的数据收集期间使用。一个主站端口在 DI 模式下可接受数字输入,且当该端口连接到传感器时开始工作——在这种情况下,充当输入设备。相比之下,DQ 模式下的端口则作为数字输出,通常这种情形出现在端口连接到执行器(在这种情况下,实际上是一个输出设备)时或当系统 PLC 被设置为直接向另一个 IO-Link 设备发送指令时。

虽然超出了本文的范围,但需要说明一下,IO-Link 主站上的端口可以随时在各种模式之间切换。例如,连接到传感器的主站端口可以在 DI 模式下运行——然后在主站要求从传感器获得诊断和监测数据时切换到 IO-Link 通信模式。

IO-Link 应用 1/3:可 *** 作的状态通信

通过设置 IO-Link 设备来报告状态,进而告知系统是否需要必要的调整和修正,从而可以实现机器监控。考虑机床行业的一个用途,即用 IO-Link 压力传感器来验证工件夹持压力是否适合,以确保卸下材料的 *** 作中实现无损坏的安全夹持。在这里,IO-Link 传感器基本上支持优化机器任务,以减少拒绝工件情况。

IO-Link 设备还可以进行可 *** 作的状态通信,以支持加强维护程序,最大限度地减少停机时间。例如,装配机器上的 IO-Link 位置传感器可以不断地报告末端效应器的位置,以确保没有一个超出范围或对齐。

通过分析 IO-Link 设备提供的诊断数据,工厂的机器技术人员可以预测到错误和潜在故障,并在其发生之前进行纠正。技术人员还可以识别机器或工厂的薄弱环节,通知企业管理层未来进行作业调整、采购决策和受控机器设计。

IO-Link 应用 2/3:高级控制和自动化

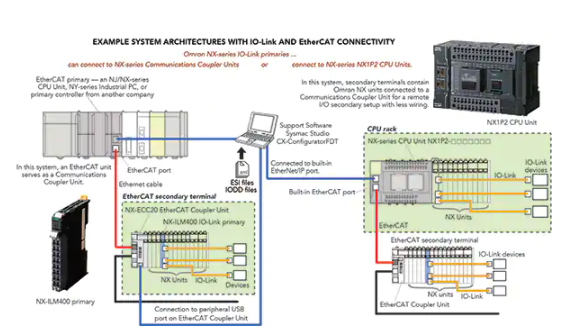

图 :能够进行高级控制的 IO-Link 系统包括一个 IO-Link 主站(控制器),如图所示的 Omron NX-ILM400,以及连接到该主站的各种支持 IO-Link 的传感器、电源和机电设备。用于此类应用的 IO-Link 系统通常将 IO-Link 主站和设备与 PLC 或其他自动化系统连接起来。(图片来源:Omron)

控制和自动化是 IO-Link 支持的其他应用功能。在 IO-Link 安装支持无人干预即可运行的功能的情况下,IO-Link 主站通常连接到主机系统或更高级别的 PLC,后者负责处理收到的数据,然后直接或间接地命令设计中的执行器做出适当的协调反应。这种自动化控制要求 IO-Link 系统通过标准化的现场总线或以太网协议和电缆连接到更高级别的控制器。事实上,大多数 IO-Link 主站都有现场总线或以太网端口用于这种连接。

涉及 IO-Link 系统的高级控制应用中的设备采用以下三种方式之一进行集成:

直接连接到主机计算机或 PLC

连接到一个 IO-Link 主站,并通过 IO-Link 协议进行通信

使用 IO-Link 兼容通信,并通过 IO-Link 集线器连接到 IO-Link 主站

后者本质上是作为一个中介,将非 IO-Link 设备连接到主站。

具有现场总线和以太网通信连接能力的 IO-Link 系统的另一个好处是允许长距离连接——这反过来又使安装人员能够将 IO-Link 主站设在控制柜中或最外层的机器上,这对某些特定应用很有用。

考虑 IO-Link 设备通过作为能够同时处理数字和模拟信号的低级控制器而使高级装配应用受益的方式,主站可能:

- 接受由 XY 平台轴上的 IO-Link 线性编码器产生的数据

- 作为网关来处理数据

- 将经过处理的 IO-Link 现场设备数据提交给 PLC 或其他系统控制器

IO-Link 应用 3/3:设备智能

IO-Link 的第三个应用是使设备智能化。这些支持 IO-Link 的设备在类似于没有(或较少)编程的传统传感器选项的传感器设计中尤其常见,可以接收指令、监测和执行自检程序,并产生数据。由于 IO-Link 除了基础双值(是-否或通过-失败)还允许设备提供更多数据,因此也可以报告精确值。例如,过程自动化任务受益于 IO-Link 温度传感器,它不仅报告高或低温度状态,还持续报告被监测区域或空间的精确温度值。

IO-Link 用于智能现场设备的另一个好处是其物理连接的紧凑。这与现场总线和以太网接口的物理连接形成鲜明对比,后者有时会因体积过大而无法在现场微型设备上安装。

IO-Link 智能组件也可以被精确控制。例如,代替基本的关闭和开启控制,一旦某个场景满足一组条件,就可以命令执行器关闭。

像 RAFI 提供的按钮开关这样的输入设备也可以利用 IO-Link 功能来支持智能设备功能,包括彩色编码指示灯。

智能设备应用使用 IO-Link 时有一些注意事项。虽然有一种无线形式的 IO-Link 正在开发中,但它仍然是一种有线通信协议,所以它仍然受到硬接线的所有限制。为了保持数据的完整性,IO-Link 主站到设备的布线不得超过 20 米。此外,由于 IO-Link 协议每个周期最多只能传输 32 字节的数据,所以它不足以用于像每分钟可产生数 MB 数据的摄像机这样的现场设备。

结语

IO-Link 系统的用途很多,补充了现有的协议,几乎支持无限的控制和数据收集系统。IO-Link 系统只包括一个 IO-Link 主站、应用设备以及与其连接的三线或五线电缆,其简单性促进了该系统的采用。即插即用的安装和高性价比是 IO-Link 另外的优点。

在 IO-Link 联盟成员公司努力下,不同制造商的控制器、设备和执行器之间的广泛兼容性获得了保证,这为设计工程师提供了最广泛的设备选择,以满足他们的具体使用情况要求。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)