制程FMEA作业说明

制程潜在之失效模式及效应分析之各项目说明如下:

1、 FMEA 编号

请填写FMEA 流水号,以利追踪。

2、 项目

请填写产品名称及编号。

3、 制程责任

请填入对该项机器、设备或装配制程负主要责任之制造部门及厂别。

4、 负责工程师

请将负责之制造或装配程序工程人员及电话号码填入本栏。

5、 车型年份/车辆

请将车型年份及其他装有本案系统、次系统或组件之车辆填入本栏。

6、 发布日期

请填写FMEA 最初之工程发布日期,但不可超过表定之生产设计发行日期。

7、 FMEA 日期

请将FMEA 第一次汇整完成日期及最近修订之日期填入本栏。

8、 核心小组

请列出参与作业人员之姓名及部门(建议列出姓名、部门、电话号码、地址…等于配布表)。

9、 制程功能/要求

请将分析之制程或组件之功能用简明文字说明。

10、潜在失效模式

请说明可能发生之缺点,所谓“预估缺点”,系指“可能发生,但不一定发生”之缺点而言。负

责制程之工程人员,通常应能了解,本项制程可能发生何种错误及“本项目可能出现何种不合工程

要求之情况?”因此,工程人员必须先行检讨过去类似项目之FMEA 分析、品质、耐用性及可靠性

等方面之问题,作为判断之依据。通常所见之预估缺点项目如下:

弯曲 破损 不齐 粗糙 漆剥落 扭曲 装配不齐

过短 折断 褪色 漏装 过紧 脆性 变形破损

短路 翘 不平衡 皱 腐蚀 松 砂孔

裂痕 融解 不当设定 毛边

11、潜在之失效影响:

一旦发生缺点时,使用客户可能发现何种现象?

请用具体文字说明之,通常示例如下:

漏气 *** 作费力 电动窗不作用 刹车有声响 冷却不够 收音机不作用

刹车失灵 加力挡不灵 车辆性能减退 引擎不启动 驾驶盘不灵 座椅不定位

乱挡 噪音 跳动 燃油有烟 臭气 警示灯不亮

耗油量偏高 漏机油 漏水

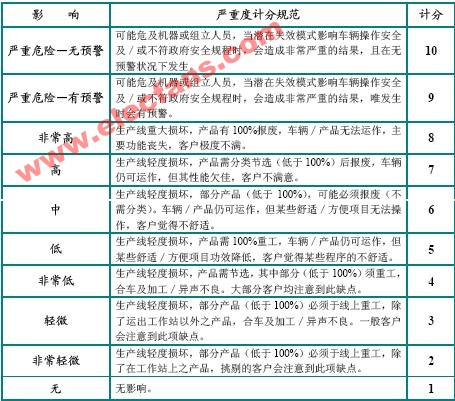

12、严重度:

估计缺点影响对使用客户的严重程度,以“1 至10 分”之尺度计分。所称严重度,系指某项缺

点发生后,对客户可能产生之严重状况。

严重度计分,通常惟有更改产品设计后,始能降低;仅应制造方面之控制,每无法降低缺点之

严重度,由于所谓严重度,完全系因缺点的影响而定,故对于同一缺点的各项形成原因,严重度均

应相同。评估严重度时,应与产品工程单位会商后决定其评分。有时为强调缺点影响之严重性,可

将严重度评分提高。

严重度计分方法如下:

13、分类: 欢迎分享,转载请注明来源:内存溢出

请填入对元件、子系统或主系统要求额外的制程管制分类,之任何特殊制程(例如:不可缺少

的、关键的、主要的、重要的)。

14、潜在不良原因:

请将各项缺点说明其可能之原因,注意应将一切可能之原因尽量列出,通常所见原因示例:

装配错误 通气不良 零件损坏、焊接不良(电流、时间、压力)

速度、送料不正确 运搬破损 工具不当 热处理度收缩

材料不良 表面处理不当 不齐 模工具装设不当 漏装

超年规格 过热 扭力不当 量具不准

负荷过大 控制系统不良 包装损坏 间隙不良

工具损坏 夹持力不足 工具磨耗 润滑不足

15、发生率:

请填入该项原因出现之机率,机率之估计,用“1”至“10”之计分为评估标准,现见下文说

明,估计发生次数时,请确能防止此项缺点发生。原因之控制办法为估计对象。

发生评估方法:

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)